УДК 621.7:004

Исследование возможностей повышения точности механической обработки вафельного фона методами программной коррекции

Study on possibilities to improve the accuracy of mechanical processing of orthogrid stucture by program correction methods

|

Авторы Пась О.В., Серков Н.А. |

Authors Pas O.V., Serkov N.A. |

|

Аннотация Рассмотрена технология зеркального фрезерования вафельного фона. Проведена классификация факторов, приводящих к отклонениям по толщине остаточного полотна обечайки. Выполнено моделирование образования ошибки по толщине остаточного полотна из-за влияния наиболее существенных факторов. Осуществлен анализ различных методов повышения точности обработки по остаточному полотну, обосновано применение системы комбинированной программной коррекции с самонастройкой от прохода к проходу. |

Abstract The technology of mirror milling for orthogrid stucture is considered. The classification of factors that lead to deviations in the residual sheet thickness of the barrel has been performed. Simulation of the error generation by the residual sheet thickness due to the influence of the most significant factors has been performed. An analysis of various methods to improve the machining accuracy of the residual sheet was carried out, the application of the combined program correction system with pass-to-pass self-adjustment was substantiated. |

|

Ключевые слова зеркальное фрезерование, вафельный фон, тонкостенные детали большого размера, программная коррекция, постпроцессор |

Keywords mirror milling, orthogrid stucture, large thin-walled parts, program correction, postprocessor

|

Введение

Вафельные оболочки представляют собой тонкостенные обечайки цилиндрической, конической или сферической формы с сеткой подкрепляющих ребер. Вафельные оболочки являются основными несущими элементами корпусов изделий ракетно-космической техники (РКТ), в совокупности составляющими основную долю «сухой» массы изделия. Применение вафельных оболочек обеспечивает максимальные прочностные характеристики при минимальной массе конструкции [1, 2].

В целях достижения высоких массовых и прочностных характеристик оболочки предъявляются повышенные требования по точности обработки остаточного полотна и ребер карманов вафельных оболочек [3].

Указанные требования наряду с особенностями конструкций, имеющих вафельный фон и выраженных малой жесткостью при больших габаритных размерах заготовок, обуславливают применение специализированных станков типа СВО (система высокоточной обработки) при механической обработке уже свернутой поверхности заготовки в качестве одного из основных способов производства вафельных оболочек.

Технология обработки вафельного фона на станках СВО обеспечивает компенсацию погрешностей установки и формы заготовки и увеличивает виброустойчивость системы СПИД (станок, приспособление, инструмент, деталь) за счет использования следящей опоры, выполняющей роль подвижного упора и копировальной головки, которая отслеживает заднюю стенку заготовки.

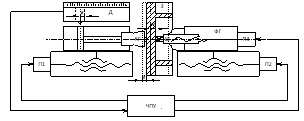

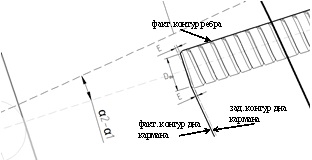

На рис. 1 представлена схема зеркального фрезерования [4] современной технологии механической обработки тонкостенных оболочек на станках типа СВО. В данном случае приводы П1 и П2 осуществляют синхронное движение по управляющей программе (УП). Датчик Д, встроенный в копировальную головку КГ, отслеживает перемещение штока пневмоцилиндра, сигнал V с датчика поступает в систему ЧПУ, которая корректирует положение фрезерной головки ФГ со шпинделем Ш, задавая корректирующее воздействие W приводу осевого перемещения фрезерной головки П3 в зависимости от отклонения e внутренней поверхности заготовки З с противоположной стороны.

Рис. 1. Схема выполнения зеркального фрезерования вафельного фона

Воздействие ряда факторов в процессе выполнения зеркального фрезерования вафельного фона приводит к отклонениям по толщине остаточного полотна и ширине продольных и кольцевых ребер карманов. Как следствие, это приводит к увеличению дополнительных масс изделия и необходимости выполнения доводочных операций, с применением энергозатратных и трудоемких электрофизических методов обработки [5]. Поэтому развитие методов повышения точности обработки остаточного полотна и ребер карманов представляется актуальным направлением исследований. Для решения этой задачи рассмотрим факторы, приводящие к ошибкам по толщине остаточного полотна, и подходы, направленные на повышение точности обработки дна кармана.

Факторы, влияющие на точность обработки по остаточному полотну

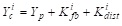

При такой схеме обработки можно выделить девять основных факторов (рис. 2), приводящих к отклонениям по толщине остаточного полотна. В данном случае возмущение вафельного фона – конструктивно обоснованная неоднородная жесткость отдельных ячеек (присутствующие элементы типа фланцев, окантовок и т.д.)

Рис. 2. Факторы отклонения толщины остаточного полотна

В процессе опытной обработки фрезерованием вафельных обечаек установлено, что толщины ребер и остаточного полотна имеют функциональную составляющую от номера точки обработки внутри одной ячейки, а также от номера кармана внутри ряда и от номера ряда. Поэтому факторы, влияющие на отклонение толщин ребер и полотна от номинальных значений, можно условно разделить на две группы (рис.2):

I группа – факторы, влияющие на толщину в пределах одного кармана;

II группа – факторы, влияющие на толщину по ряду и по всему изделию [2].

Факторы I группы приводят к образованию различных по величине ошибок в зависимости от положения режущего инструмента внутри одного кармана. При этом действие факторов можно рассматривать как квазипостоянное для близко расположенных ячеек с одной и той же траекторией обработки и поэтому будут получаться одинаковые «картины» отклонений.

В свою очередь, факторы II группы определяют изменение толщин в зависимости от положения (порядкового номера) ячейки в рабочем пространстве станка и не оказывают существенного влияния на разнотолщинность внутри одной ячейки.

Кроме того, интегральную погрешность обработки остаточного полотна, как и любое измеряемое отклонение, можно разделить на случайную и функциональную составляющую [6]. Следует отметить, что независимо от физической природы отклонения (геометрические, силовые, температурные факторы), как правило, случайную составляющую уменьшают конструкторско-технологическими методами, а функциональную (систематическую) убирают цифровой коррекцией.

Необходимо подчеркнуть, что окончательное значение толщины остаточного полотна определяется на чистовом проходе. При чистовом проходе обеспечивается заданная чистота поверхности (качество поверхности) и одновременно существенно уменьшаются силы резания. При этом влияние случайной составляющей, которая определяется в основном силами резания, существенно уменьшается на толщину остаточного полотна.

Среди факторов, которые оказывают влияние на функциональную составляющую, наибольший интерес представляют ошибки, обусловленные отклонением оси шпинделя от нормали и погрешности копирования. Данные факторы мало изучены, в то же самое время их влияние значительно. Рассмотрим их более подробно.

На рис. 3 приведена схема образования ошибки по толщине остаточного полотна из-за отклонения оси шпинделя от нормали к поверхности.

Рис. 3. Схема образования ошибки по толщине остаточного полотна

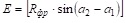

Соответствующее значение ошибки для данной ячейки будет определяться формулой:

|

|

|

(1) |

где Rфр – радиус фрезы; α2 – угол наклона нормали к реальному контуру заготовки; α1 = B – угол наклона нормали к запрограммированному контуру заготовки.

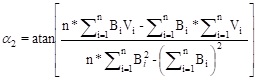

Угол наклона нормали α2к реальному контуру заготовки может быть рассчитан по величине угла наклона прямой, аппроксимирующей сигнал с датчика слежения за контуром V(B) по методу наименьших квадратов:

|

|

|

(2) |

где Vi – показание датчика слежения за контуром в i-ой точке; Bi – показание энкодера поворотного стола в i-ой точке; n – количество точек аппроксимирующей прямой.

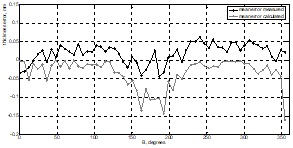

На рис. 4 приведены кривые ошибок по толщине остаточного полотна: черная кривая – усредненные значения измеренных ошибок, серая кривая – рассчитанные по (3) значения. Как можно увидеть из рис.4, расчетные отклонения демонстрируют хорошую корреляцию со значениями фактически полученных отклонений после обработки пояса карманов.

Рис. 4. Кривые усредненных ошибок по толщине остаточного полотна для всего пояса карманов

Эффект от ошибки копирования задней стенки заготовки проиллюстрирован на рис.5. В данном случае зеленая кривая – сигнал с датчика слежения за контуром, записанный при вращении поворотного стола с заготовкой по координате B в прямом и обратном направлении. Красная кривая – сигнал, полученный «зеркальным отражением вокруг вертикальной оси» сигнала V, записанного при предварительном измерении задней стенки ячейки без выполнения реверса, т.е. «идеальный» сигнал с датчика копирования. Как видно из рис. 5, данные сигналы существенно различаются.

Рис. 5. Сигналы с датчика копирования задней стенки при резком изменении направления движения

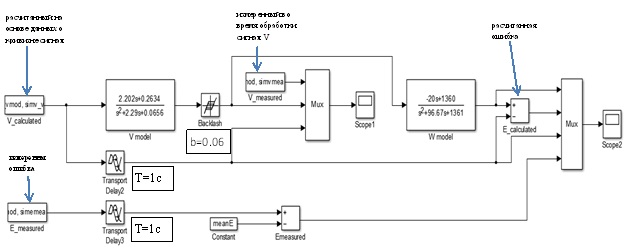

Возможной причиной расхождения сигналов является наличие «упругого» зазора в системе слежения. Для иллюстрации этого факта построим в Simulink модель копировальной системы вафельной обработки, схема которой приведена на рис. 1.

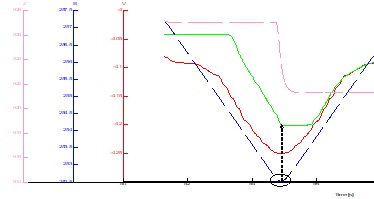

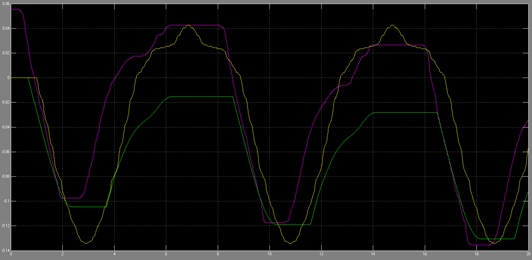

Модель включает датчик слежения за контуром (V model) с зазором Backlash и модель привода по координате W (W model), отрабатывающей сигнал с датчика слежения (рис. 6). Для моделирования зазора в первом приближении воспользуемся стандартным блоком Backlash, который реализует обычный геометрический зазор [7]. В данном случае «идеальный» сигнал sim_v получен предварительным обмером аналогично красной кривой (рис. 5). Сигнал подается на вход модели системы слежения V_model с блоком зазора Backlash и выводится на Scope1, где сравнивается с сигналом simvmeas, измеренным во время чистовой обработки ячейки по траектории «зигзаг». После чего данный сигнал подается на вход модели привода W_model, полученный на выходе сигнал Wout используется для вычисления расчетной ошибки E_calculated = Wout – Vsim. Расчетная ошибка вместе с измеренной ошибкой Emeasured выводится на Scope2. На рис. 7 приведены сигналы со Scope1 при моделировании прохода по одной ячейке. Здесь фиолетовая кривая – фактический измеренный сигнал V во время обработки, желтая кривая – рассчитанный «идеальный» сигнал с датчика слежения за контуром (рассчитывается на основе данных о кривизне кармана до обработки), зеленая кривая – сигнал V, полученный моделированием («упругого» зазора) при обработке кармана по траектории «зигзаг».

Рис.6. Модель копировальной системы вафельной обработки при наличии нелинейности типа «зазор»

в измерительной цепи слежения за контуром задней стенки заготовки

Рис. 7. Сигналы, полученные на Scope1 при моделировании прохода по одной ячейке

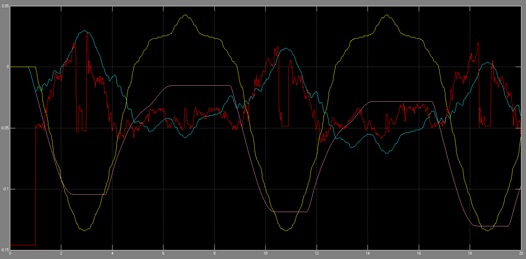

На рис. 8 приведены сигналы со Scope2 при моделировании образования отклонения толщины остаточного полотна при проходе по одной ячейке. Здесь: желтая кривая – рассчитанный «идеальный» сигнал с датчика слежения за контуром (рассчитывается на основе данных о кривизне кармана до обработки), розовая кривая – полученный на модели привода сигнал W во время обработки кармана по траектории «зигзаг», красная кривая – измеренная ошибка по толщине остаточного полотна, голубая кривая – рассчитанная ошибка по толщине остаточного полотна.

Результаты моделирования показывают, что периодическая ошибка при резком изменении траектории движения носит функциональный характер и может быть объяснена «упругим» зазором в системе слежения. Следует отметить сложность компенсации данной ошибки методами коррекции по возмущению, особенно для более сложных траекторий типа «спираль».

Рис. 8. Сигналы, полученные на Scope2 при моделировании прохода по одной ячейке

Методы повышения точности обработки по толщине остаточного полотна

В [6 и 9] рассмотрены основные направления повышения точности металлорежущих станков с ЧПУ, разделенные на две группы: совершенствование конструкции оборудования и технологии изготовления, совершенствование процесса управления машины с ЧПУ методами программной коррекции. Как отмечено выше, применительно к чистовому фрезерованию вафельного фона перспективным представляется использование методов программной коррекции, так как они позволяют компенсировать наиболее существенные функциональные составляющие погрешности обработки остаточного полотна.

Различают следующие методы коррекции, используемые в процессе управления станком с ЧПУ [8]:

- методы коррекции на основе априорной информации (коррекция по результатам калибровки станка, предыскажение УП);

- методы коррекции, основанные на принципе обратной связи;

- методы коррекции, основанные на принципе компенсации возмущений.

При этом входными данными для методов коррекции могут служить результаты выполнения дополнительных контрольно-измерительных операций:

- сигналы с энкодеров осей X(t), Y(t), Z(t), B(t),..;

- сигнал с датчика слежения за контуром задней стенки V(t);

- сигнал с ультразвукового датчика контроля толщины остаточного полотна T(t);

- и др.

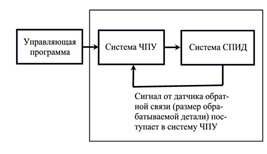

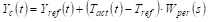

Наибольший эффект с точки зрения компенсации влияния большинства факторов может дать использование системы ультразвукового контроля (УЗК) толщины в системе активного контроля с обратной связью по толщине остаточного полотна. Ультразвуковой датчик устанавливается так, что он измеряет толщину остаточного полотна обрабатываемой обечайки непосредственно в зоне резания. Информация об отклонениях размера поступает в систему ЧПУ, в результате чего в режиме реального времени корректируется траектория движения фрезы относительно обрабатываемой детали (рис.9):

|

|

|

(3) |

где Yc(t) – текущее значение сигнала коррекции по обратной связи по толщине остаточного полотна для привода оси Y; Yref(t) – заданное текущее программное значение координаты Y; Tact(t) – текущее измеренное значение толщины остаточного полотна; Tref– заданное программное значение толщины остаточного полотна; Wper(s) – передаточная функция регулятора, вычисляющего корректирующее воздействие по координате Y на основе показаний датчика обратной связи по толщине остаточного полотна. Однако в настоящее время это решение не удается реализовать из-за большого запаздывания сигнала, поступающего в систему ЧПУ от системы УЗК (время запаздывания ≥ 442мс [9]).

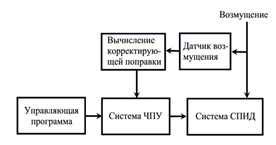

Рис. 9. Обобщенная схема системы с коррекцией по обратной связи

Данные с датчика слежения за контуром задней стенки заготовки V(t) в привязке к данным с энкодеров осей B(t), Z(t) могут быть использованы в системе коррекции по возмущению (рис. 10) для расчета корректирующей поправки Kdist, исходя из изложенной выше схемы влияния отклонения оси шпинделя от нормали к поверхности. В таком случае текущее значение сигнала коррекции по возмущению для привода оси Y будет определяться выражением:

|

|

|

(4) |

где Yc – заданное перемещение по координате Y c учетом коррекции по возмущению; Yp – заданное перемещение по Y по нескорректированной УП; Kdist=f(B,Z,V,Rфр – рассчитанная по (1) и (2) корректирующая поправка для текущих значений координат (B,Z).

Рис. 10. Обобщенная схема системы с коррекцией по возмущению

Отметим, что без существенной потери точности корректирующая поправка Kdist может быть вычислена заранее до выполнения чистового фрезерования. В этом случае используется массив значений [Bv Zv V], полученный при предварительном обмере задней стенки заготовки датчиком V по всему поясу карманов. Данный массив [Bv Zv V] загружается в блок коррекции по возмущению, в результате вычисляется массив корректирующих поправок [Bv Zv Kvdist] для всех пар значений (Bv, Zv). Далее блок коррекции по возмущению вычисляет корректирующую поправку для опорных точек траектории [Bp Zp Yp…] путем интерполяции рассчитанных ранее корректоров Kdist=f(Bv, Zv, Kvdist Bp, Zp).

Вне зависимости от того, осуществляется ли вычисление сигнала коррекции до или во время обработки, такой подход позволяет компенсировать влияние одного фактора из девяти, что является недостаточным для достижения инвариантности управляемой координаты от возмущений.

Поэтому предлагается усовершенствовать существующую технологию обработки вафельного фона, применив комбинированную систему коррекции (самонастраивающуюся систему).

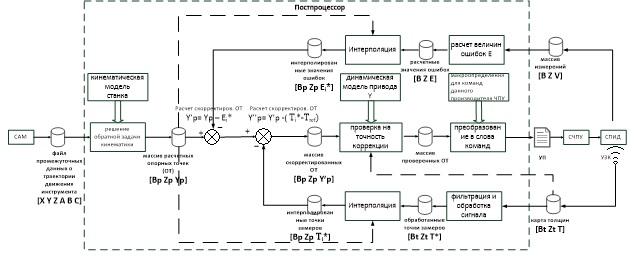

На рис. 11 представлена блок-схема комбинированной системы коррекции, которая использует как коррекцию по возмущению, так и коррекцию по обратной связи.

В представленной системе используется несколько потоков информации:

- результаты измерения толщины остаточного полотна системой УЗК после чистовой обработки i-ого кармана в виде карты толщин [Bit Zit Tiact];

- результаты измерения задней стенки заготовки датчиком слежения за контуром V в виде массива [Bv Zv V];

- массив опорных точек траектории обработки [Bp Zp Yp…], рассчитанный в постпроцессоре на основе заданных в CAM-системе траектории движения инструмента и режимов резания с учетом кинематической модели станка.

Рис. 11. Блок-схема комбинированной системы коррекции с самонастройкой

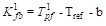

Чистовая обработка первой ячейки разделяется на два прохода: получистовой c припуском b под чистовую обработку Y1p=Yp+b и чистовой по скорректированной УП Y1p=Y1c. После получистового прохода карта толщин [Bit Zit Tiact] и массив опорных точек траектории нескорректированной УП [Bp Zp Yp…] загружается в блок самонастройки, где происходит первоначальная обработка сигнала толщины (сглаживание, фильтрация), интерполяция сигнала, в результате рассчитывается сигнал коррекции по обратной связи K1fb для всех опорных точек траектории УП:

|

|

|

(5) |

где T1rf– результаты измерения толщины остаточного полотна первой ячейки после получистового прохода при Yp= Yp +b; Tref – заданная толщина остаточного полотна; b - припуск под получистовую обработку.

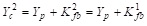

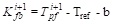

Скорректированная управляющая программа Y1c перемещения по оси Y, которая отрабатывает сигнал коррекции при чистовой обработке, примет вид:

|

|

|

(6) |

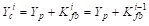

При чистовой обработке второй, …, i-ой, i+одной ячейки применяется та же самая УП, что и для чистовой обработки первой ячейки:

|

|

…

|

(7) |

где Yic – заданное в кадре перемещение по координате Y при чистовой обработки i-ой ячейки c учетом коррекции по обратной связи; Yp – заданное в кадре перемещение по Y по нескорректированной УП; K1fb – сигнал коррекции по обратной связи для i-ой ячейки.

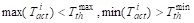

При этом влияние факторов II группы, рассмотренных ранее, будет приводить к увеличению ошибок Tiact при обработке последующих ячеек. Следовательно, необходимо периодически выполнять перерасчет (перенастройку системы) сигнала коррекции по обратной связи K1fb для обеспечения требуемой точности чистовой обработки. С этой целью во время чистовой обработки i-ой ячейки производится обмер карты толщин [Bit Zit Tiact], результаты измерения толщин загружаются в блок самонастройки, где сигнал толщины Tiact оценивается на предмет принадлежности граничному диапазону (Tthmin...Tthmax). Если значение толщины остаточного полотна Tiact после обработки i-ой ячейки выходит за сигнальные границы, сигнал коррекции для последующей ячейки Ki+1fb перерассчитывается подобно тому, как это осуществлялось для первой ячейки, то есть выполняется получистовой проход с припуском b на i+1 ячейке, расчет корректоров Ki+1fb. Далее выполняется чистовая обработка i+1, i+2 и т.д. ячеек с рассчитанным корректором Ki+1fb. Сказанное выше можно описать соотношением:

|

|

|

(8) |

|

|

где Ki+1fb – сигнал коррекции по обратной связи для i+1 ячейки; Tiact – результаты измерения толщины остаточного полотна i-ой ячейки после чистового прохода по программе Yic; Ti+1pf – результаты измерения толщины остаточного полотна i+1 ячейки после получистового прохода по программе Yp= Yp +b; Tref – заданная толщина остаточного полотна; b - припуск под получистовую обработку; Tthmax, Tthmin соответственно максимальное и минимальное сигнальное значение толщины остаточного полотна.

Увеличить интервал между операциями перенастройки системы можно компенсируя влияние части факторов II группы путем введения и расчета дополнительной коррекции по возмущению Kidist. Как уже описано выше, корректор Kidist можно рассчитать до чистовой обработки по (1) и (2) на основе массива значений [Bv Zv V], полученного при предварительном обмере задней стенки заготовки, и массива опорных точек траектории обработки i-ой ячейки [Bp Zp Yp…].

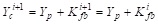

С учетом коррекции по возмущению, вычисляемой перед обработкой и коррекцией по обратной связи, которая рассчитывается при обработке, (6) для чистовой обработки i-ой ячейки примет вид:

|

|

|

(9) |

где Kidist – рассчитанный по (1) и (2) корректор по возмущению.

Выводы

- Рассмотрена технология зеркального фрезерования вафельного фона с точки зрения факторов, приводящих к отклонениям по толщине остаточного полотна обечайки.

- Проведен анализ различных методов повышения точности обработки по остаточному полотну, осуществляемых программной коррекцией движения по координате Y.

- Разработана схема и алгоритм работы комбинированной системы коррекции с самонастройкой от кармана к карману как наиболее рациональной (число коррекций) с точки зрения уменьшения функциональной составляющей ошибки по толщине остаточного полотна.

- Необходимо опробовать предложенный алгоритм повышения точности обработки остаточного полотна методом моделирования на базе имеющихся данных измерений отклонений обработанных обечаек на станке ОСВ.

Библиографический список

- Зайцев А.М. Разработка направлений повышения эффективности технологической подготовки производства деталей и узлов ракетно-космической техники. – М.: 2016. –166 с.

- Pas O., Serkov N. Developing an algorithm to control the accuracy of the milling of aerospace parts with cellular structure by using copying machine- tools with CNC of "SVO" type // IOP Conf. Series: Materials Science and Engineering. – 2019. – № 489. – Р. 351–355.

- Пась О.В., Серков Н.А. Повышение точности обработки остаточного полотна вафельных оболочек методом самонастройки от прохода к проходу // XXXII Международная инновационная конференция молодых ученых и студентов по проблемам машиноведения. Сборник трудов конференции. – 2021. – С. 498–502.

- Panczuk, R., Foissac, P.-Y. (2010). Process and device for machining of panels. US Patent 7, 682, 112 B2.

- Батрутдинов Р., Сысоев С. Технология изготовления вафельного фона в обечайках летательных аппаратов // Актуальные проблемы авиации и космонавтики. – 2011. – №7. – С. 7–8.

- Серков Н.А. Основные направления повышения точности металлорежущих станков // Проблемы машиностроения и автоматизации. – 2010. – № 2. – С. 26–35.

- Pas O.V., Serkov N.A. Influence of the gap and the friction on trajectory reproduction accuracy in a multiaxis machine with cnc / / JVE International Ltd. Vibroengineering PROCEDIA. – 2016. – № 8. – Р. 483–488.

- Серков Н.А. Точность многокоординатных машин с ЧПУ: Теоретические и экспериментальные основы – М.: ЛЕНАНД.– 2015. – 304 с.

- Zhang, Shaokun, Qingzhen Bi, Yulei Ji, Yuhan Wang. Real-Time Thickness Compensation in Mirror Milling Based on Modified Smith Predictor and Disturbance Observer// International Journal of Machine Tools and Manufacture. – 2019. – № 144.

Пась Олег Викторович – начальник отделения АО «НПО «Техномаш» им. С.А. Афанасьева». Тел.: +7 (495) 689-96-66, доб. 96-66. E-mail: oleg.pas88@gmail.com / Pas Oleg Viktorovich – Division Head of JSC «NPO «Technomac» named after S.A. Afanasyev». Tel.: +7 (495) 689-96-66, ext. 96-66. E-mail: oleg.pas88@gmail.com

Серков Николай Алексеевич – д-р техн. наук, ведущий научный сотрудник Института машиноведения им. А.А. Благонравова Российской академии наук. Тел.: +7 (499) 135-30-68 E-mail: serkov1943@mail.ru / Serkov Nikolai Alekseevich – Doktor Nauk in Engineering, Leading Research Officer of Institute of Mechanical Engineering named after A.A. Blagonravov, Russian Academy of Sciences. Tel.: +7 (499) 135-30-68. E-mail: serkov1943@

,

, ,

,  ,

,

.

.

,

, , при

, при

, при

, при