Эффективное использование компьютерного моделирования в специализированном пакете программ ProCAST для проектирования литейных технологий изготовления сложнопрофильных деталей

|

|

|

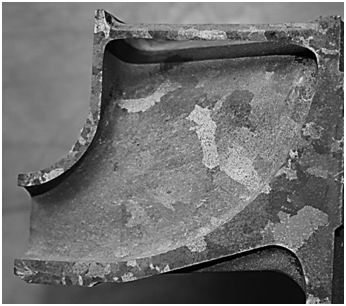

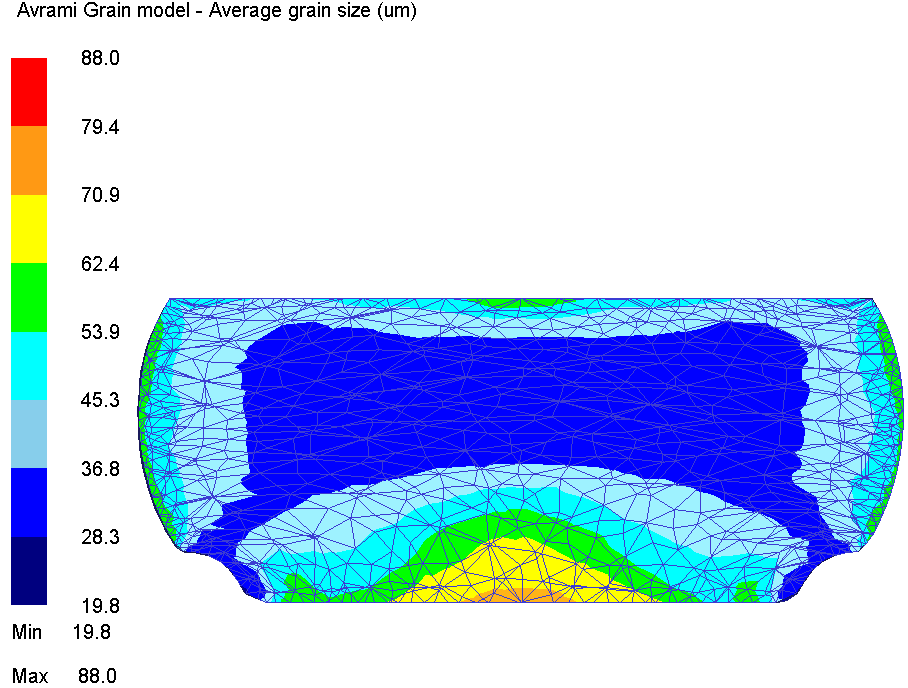

| Макроструктура материала отливки по серийной технологии (без модифицирования) |

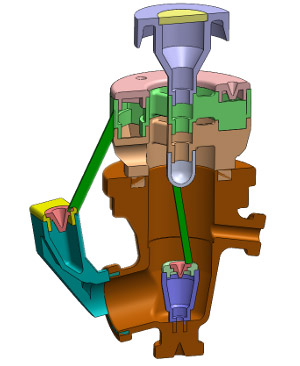

Модельный блок отливки детали «Колесо турбины» |

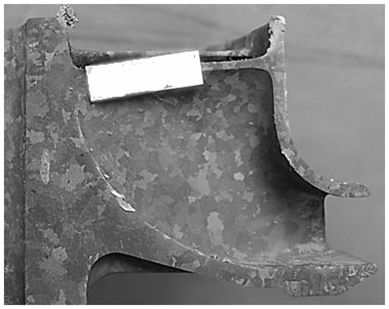

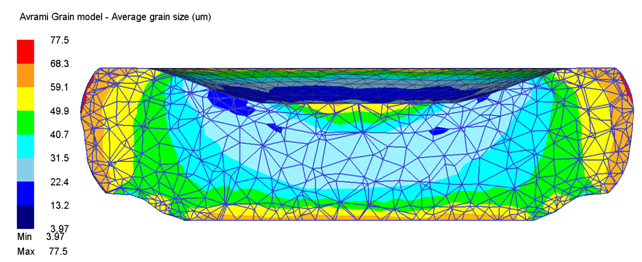

Макроструктура материала отливки по разработанной технологии (с применением модифицирования) |

На основании результатов компьютерного моделирования литейных процессов в специализированном пакете программ ProCAST была разработана технология изготовления сложнопрофильной детали «Колесо турбины» из сплава ЖС3-ДК с использованием метода объёмного модифицирования наноразмерным модификатором марки Ti(C,N)+Ti с исключением возможности образования дефектов газоусадочного характера.

Меньший размер зёрен материала отливок, изготовленных методом объёмного модифицирования, по сравнению с серийной отливкой, позволил увеличить механические свойства материала: предел прочности на 4,5% предел текучести на 13,5%; относительное удлинение на 41,5%; ударную вязкость на 118%.

Технология ротационной вытяжки для изготовления высокоточных деталей типа «Вытеснительная диафрагма» с заранее заданной толщиной стенки

| Пояс | I-I | II-II | III-III | IV-IV | V-V | VI-VI |

| S1 | S1 | S2 | S3 | S4 | S5 | S6 |

Технические характеристики:

Материал: A5M.

Полуфабрикат: штампованная заготовка.

Профиль диафрагмы может быть задан одним радиусом сферы или несколькими радиусами с плавным сопряжением.

Габариты получаемых деталей:

Наибольший диаметр: 1100 мм;

Наименьший диаметр: 200 мм.

Толщина стенки Si переменная по всей образующей в сторону уменьшения от полюса к фланцу. Допуск размеров по толщине: ±0,1 мм.

Разностенность в любом кольцевом сечении не более 0,1 мм.

Эффективное использование компьютерного моделирования в специализированном программном комплексе «DEFORMТМ» для разработки технологических процессов объёмной штамповки с учётом реологии обрабатываемых материалов

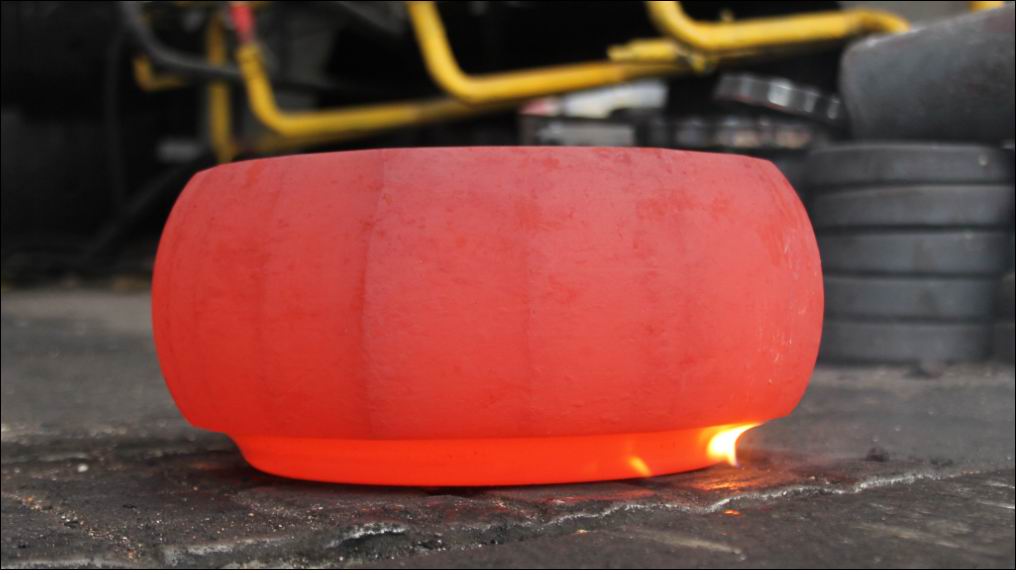

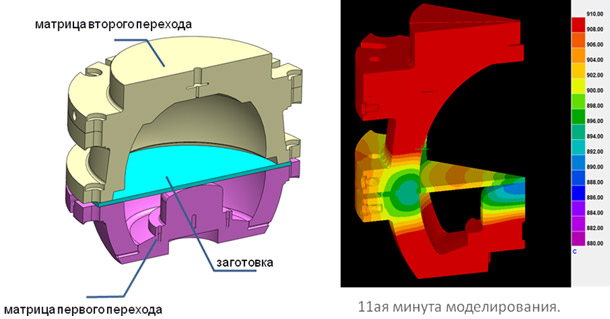

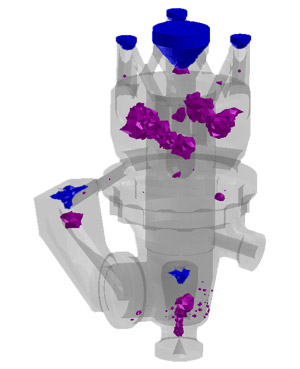

Процесс молотовой штамповки заготовки детали «Корпус турбины»

Так, в связи с ограниченностью у заказчика парка деформирующего прессового оборудования, на основании результатов компьютерного моделирования в «DEFORMТМ» впервые была разработана технология изготовления заготовки корпуса турбины из жаропрочного сплава ЭП666-ВД методом молотовой штамповки за три перехода с выбором оптимальных параметров технологического процесса (температура нагрева заготовок, количество ударов молота, количество переходов) и штамповой оснастки (геометрия штамповых гравюр) с достижением требуемого уровня свойств и параметров микроструктуры.

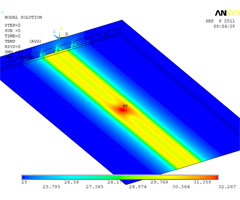

Ansys

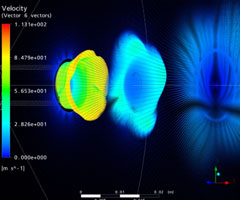

Задачи расчета распределения температуры, низкочастотных и высокочастотных электромагнитных полей, определения остаточных напряжений в конструкции, расчета деформации, распространения ультразвука решаются специалистами

ФГУП «НПО «Техномаш» при помощи программного комплекса ANSYS - универсальной системы конечно-элементного анализа.

FLOW-3D

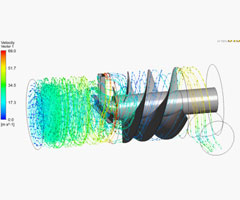

Для решения задач в области численной гидродинамики на предприятии применяется математический пакет FLOW-3D, который, используя метод конечных объёмов, обеспечивает высокоточное моделирование течений со свободной поверхностью.

Qform

Для проработки технологических процессов обработки металлов давлением в виртуальном окружении используется программный комплекс QFORM.

ProCAST

Для моделирования процессов литья с расчетом технологии от заливки и кристаллизации до выбивки и обрезки литников специалисты ФГУП «НПО «Техномаш» используют ProCAST.

|

|

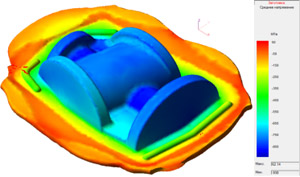

| Модельный блок отливки "Корпус" | Распределение по объему усадочной пористости (малиновый) и пустот (синий) |

|

|

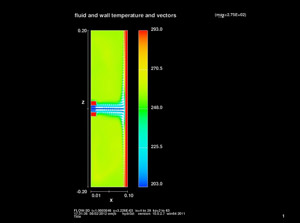

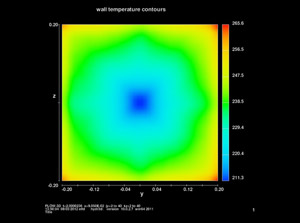

| Распределение температуры расплава в процессах заливки и затвердевания и охлаждения |

Виды расчетов:

- литье по выплавляемым моделям;

- литье в землю;

- литье в кокиль;

- непрерывное и полунепрерывное литье (слитки, проволока);

- литье под давлением.

Результаты расчета:

- напряжения и деформации;

- пористость;

- горячие трещины;

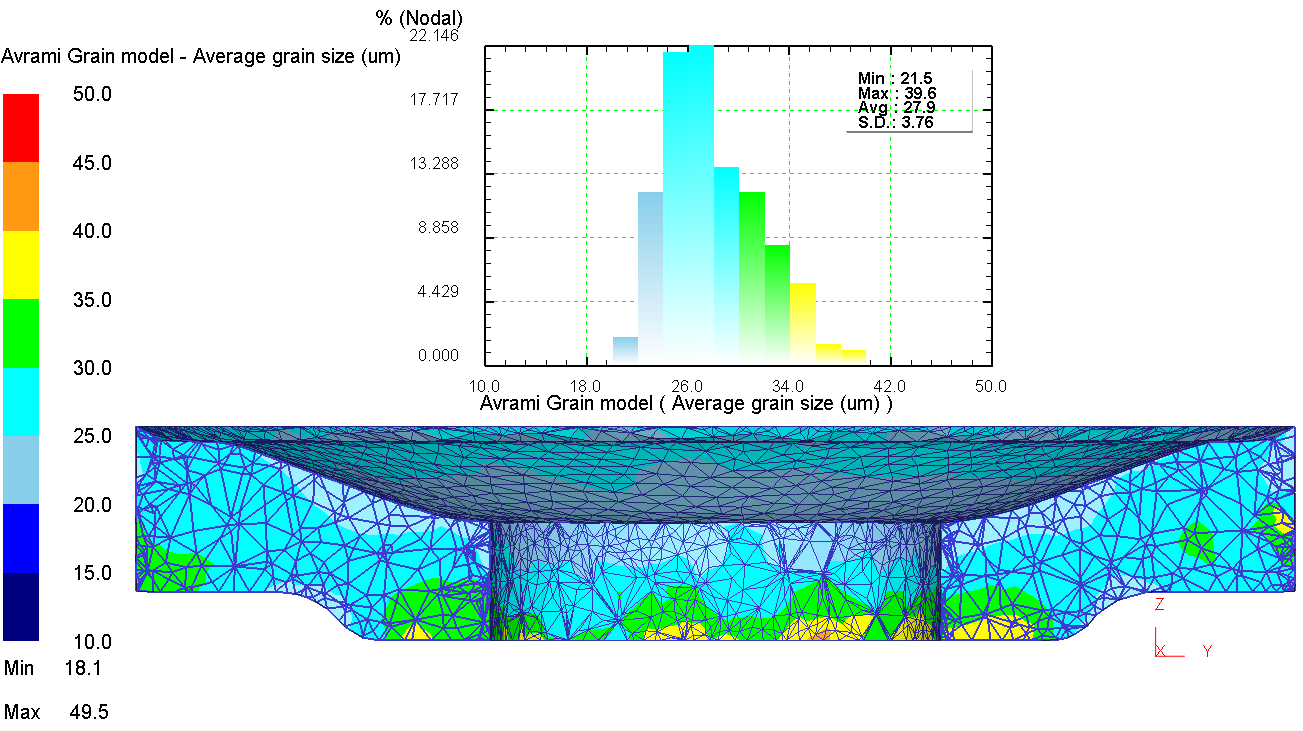

- направление роста и размер зерен;

- микроструктура.

Инверсный расчет

Компьютерное моделирование литейных процессов позволяет выявить брак на этапе проектирования технологии и сэкономить трудозатраты на переделку оснастки.