УДК 621.78

Новый технологический уклад и металлические материалы в корпусных конструкциях ракетной техники

New Technological Stack and Metallic Materials in Rocket equipment housing Structures

|

Авторы Бровко В.В., Боровский Г.В., Стариков А.П. |

Authors Brovko V.V., Borovskii G.V., Starikov A.P. |

|

Аннотация Рассмотрена возможность и преимущества применения современных роботизированных технологий лазерной сварки и резки для изготовления корпусов ракетной техники из тонколистовых металлов. Объемные сварные тонкостенные конструкции из титановых сплавов или аустенитных коррозионностойких сталей предложены в качестве эффективной замены традиционных конструкций вафельного фона из алюминиевых сплавов. |

Abstract The possibility and advantages of using modern robotic laser welding and cutting technologies for manufacturing rocket housing from thin sheet metal are considered. Volumetric welded thin-walled structures made of titanium alloys or austenitic stainless steels are proposed as an effective replacement for traditional orthogrid structures made of aluminum alloys.

|

|

Ключевые слова корпуса ракетной техники, роботизированная лазерная сварка и резка, алюминиевые сплавы, титановые сплавы, аустенитная коррозионностойкая сталь |

Keywords Rocket equipment housing, robotic laser welding and cutting, aluminium alloys, titanium alloys, austenitic stainless steel |

С началом космической эры прогрессивным решением при изготовлении корпусов ракетной техники являлось применение алюминиевых сплавов. Их постоянное совершенствование, хотя и дает определенный эффект, фактически отражает экстенсивный путь развития. При этом легирование Al-сплавов даже литием, не говоря уже о скандии, ведет к резкому удорожанию сплава. Интенсивный путь развития ракетного материаловедения сегодня основан на применении новых материалов, в первую очередь углеродного волокна, но удельная цена углеродного волокна в изделии достигает неприемлемой величины $ 200 за кг. Однако после полувекового перерыва новый технологический уклад дает возможность вернуться к применению коррозионностойкой стали с учетом, прежде всего, стоимости различных материалов именно в разрезе современных технологий, которых не было в период становления космического ракетостроения и которые позволяют реализовать оригинальные решения конструкторов.

Новый технологический уклад связан с развитием искусственного интеллекта, лазеров и роботов. Появление волоконных лазеров совершило революцию в интеграции лазера и робота с большим числом степеней свободы и быстродействующей системой управления. Такая интеграция принципиально позволяет совершать построение сложных объемных конструкций любой формы на основе относительно мелких системных элементов. Таким образом, новый технологический уклад позволяет с высокой производительностью строить легкие и прочные силовые решётчатые конструкции, опираясь на процессы высокопроизводительной роботизированной лазерной резки и сварки. При этом к материалу для изготовления сварных решётчатых форм, помимо собственно эксплуатационных характеристик материала, предъявляется особое требование хорошей свариваемости методом лазерной сварки.

Как показала практика, применение высокопрочных алюминиевых сплавов в сварных конструкциях, выполняемых сваркой плавлением, ограничено как сложностью подготовки к сварке плавлением, так и низким коэффициентом прочности сварного шва с высокой вероятностью дефектов. К тому же, несмотря на низкий удельный вес, существенным недостатком алюминиевых сплавов являются относительно низкая прочность, жаростойкость и жаропрочность. В результате возможности снижения массы конструкций из Al-сплавов практически исчерпаны.

С точки зрения наличия высоких термомеханических свойств и прекрасной свариваемости сваркой плавлением представляет интерес рассмотрение для новых конструкций и технологий коррозионностойких аустенитных сталей и титановых сплавов.

Аустенитная коррозионностойкая сталь

При совместном введении хрома (от 15 %) и никеля (более 8%) в матрицу железа во вновь полученном аустенитном сплаве сохраняется гранецентрированная кристаллическая (ГЦК) решётка вплоть до криогенных температур [1]. Обычные стали – это объёмоцентрированная кристаллическая (ОЦК) решетка, появляющаяся при охлаждении стали с ГЦК решёткой (высокотемпературное состояние углеродистой стали) до температуры 727°С (перлитная сталь). В аустенитной стали высокотемпературное состояние (ГЦК решётка) всегда сохраняется при охлаждении.

Уникальные свойства ГЦК решетки заключаются в её способности растворять вводимые легирующие примеси, что в том числе способствует сохранению у стали высокой пластичности (зачастую 55-60% относительного удлинения). Отсюда очень высокая деформируемость стали и стойкость к растрескиванию. Сталь хорошо сваривается в широком диапазоне сочетания легирующих элементов [2]. Аустенитные стали способны почти неограниченно эксплуатироваться при температуре до 700°С и кратковременно в течение нескольких часов при 850°С. Жаропрочность и жаростойкость могут быть дополнительно повышены за счет легирования. Модуль упругости у стали примерно в три раза превышает модуль упругости алюминиевых сплавов. Теплопроводность аустенитной стали почти в три раза ниже, чем у обычной стали и на порядок ниже, чем у сплавов алюминия, что является преимуществом при проектировании тепловой защиты ракетной техники.

Недостатком аустенитной стали считается относительно низкий предел текучести для базового состава стали: железо-хром(18%)-никель(10%), однако данный недостаток нивелируется повышением прочности при криогенных температурах. Способами повышения предела текучести аустенитной стали являются: нагартовка и/или легирование. Огромным преимуществом аустенитных сталей является их высокая жаропрочность и жаростойкость. Применение аустенитной стали на возвращаемых ступенях позволяет избежать аварийных ситуаций с баками из-за воздействия горячих газов при посадке, сохранив тем самым всю конструкцию с дорогостоящими двигателями. С применением аустенитной стали может быть изменена и компоновка ракеты в целом в связи с возможностью увеличения термической нагрузки на стенку.

В США этот класс сталей согласно AISI относится к 3 классу и представлен целым набором сталей (AISI 301, AISI 304, AISI 308, AISI 309, AISI 316 и т.д.). Отечественной классикой является сталь 12Х18Н10Т. В российском ракетном двигателестроении нашла применение коррозионностойкая аустенитно-мартенситная сталь, например ВНЛ-1 (08Х14Н7МЛ), удачно сочетающая в себе высокую прочность и криогенную стойкость. Этот класс сталей прекрасно может быть адаптирован под улучшение отдельных характеристик и свойств путем варьирования состава сплава.

Титановые сплавы

Принципиально титан относится к тугоплавким материалам, но его химическое родство с газами воздуха существенно ограничивает его стойкость в атмосфере Земли, обычно это не выше 350°С. Несомненным преимуществом перед коррозионностойкой сталью является его удельный вес (4,5 г/см³ в сравнении с 7,8 г/см³ для стали), но титановые сплавы в три-четыре раза дороже высоколегированной коррозионностойкой стали. Прочностные характеристики титановых сплавов практически не уступают прочностным характеристикам коррозионностойкой стали. Прочность титановых сплавов повышается путем легирования, но самые высокопрочные титановые сплавы уже ограничены по пластичности и свариваемости, при этом они становятся склонными к закалке. Выбор конкретной марки титанового сплава должен обеспечивать достаточно высокие характеристики механических свойств и свариваемости.

Среди отечественных сплавов наиболее технологичными являются так называемые α-сплавы и псевдо-α-сплавы. К одним из лучших сплавов этой группы можно отнести известный сплав ОТ4, предел прочности листов которого – 685–885 МПа, относительное удлинение – 12–20% (20% для листа толщиной не более 1 мм и 15% для листа толщиной до 1,8 мм).

В качестве материала корпусных конструкций также могут быть опробованы более прочные α+δ-сплавы, характеризующиеся ещё большей прочностью, но уступающие ОТ4 по пластичности, свариваемости и проявляющие склонность к закалке. В настоящее время при производстве титановых штампосварных шаробаллонов нашли применение α+δ-сплавы ВТ6 и ВТ14, предел прочности листов из которых в отожженном состоянии – 885-1050 МПа, относительное удлинение – не менее 8%.

Применение методов специальной металлургии при производстве листового проката способно значительно сузить установленный ГОСТ 22178-76 диапазон свойств листового проката титановых сплавов и оптимизировать конструкции, исходя из более точного задания механических свойств листового проката.

Интегрированные характеристики показателей применимости различных материалов в корпусных конструкциях ракетной техники приведены в табл. 1.

Таблица 1. Оценочные показатели применения корпусных материалов

|

Наименование материала |

Удельный вес, г/см³ |

Жаро-проч-ность, °С |

Коэффициент использования материала (КИМ) |

Стоимость листа, доллар/кг |

Механические характеристики |

|

|

Ϭв, МПа |

δ, % |

|||||

|

Высокопрочные алюминиевые сплавы |

2,8 |

200 |

0,20 |

15-30 |

400-450 |

6-8 |

|

Титановые сплавы |

4,5 |

350 (при контакте с газами воздуха) |

0,85 |

20-40 |

700-1000 |

8-12 |

|

Аустенитные коррозионностойкие стали |

7,8 |

700 |

0,85 |

10-15 |

700-1000 |

20-40 |

|

Примечание: конечные значения стоимости и механических характеристик будут уточнены в ходе научно-исследовательской работы. |

||||||

Современные технологические предпосылки для рассмотрения коррозионностойких аустенитных сталей в качестве корпусного материала ракетной техники.

Современные цифровые технологии – автоматизированные лазерная резка и сварка, цифровые методы проектирования и роботизация лазерных процессов – позволяют достичь абсолютно новых тактико-технических характеристик конструкций. То, что ранее представляло собой весьма сложную технологическую задачу (вырезка листовых заготовок сложной формы, приварка многочисленных однотипных элементов на поверхности большой площади) в настоящее время легко реализуется с применением лазерной резки, сварки и роботов [3], а также оптических систем контроля геометрии. Применение аустенитной стали в силу её пластичности поткрывает широкие возможности для формообразования листовых заготовок в объемные элементы путем различных видов вытяжки (деформирования).

В настоящее время современные роботизированные сварочные комплексы обеспечивают беспрерывную лазерную сварку автомобильных кузовов ведущих автопроизводителей (рис. 1). Интеграция многозвенного робота с мощным технологическим лазером стала возможной с появлением волоконной оптики и определила облик нового технологического уклада при производстве объемных листовых конструкций. В автомобильной промышленности сварка листового металла толщиной 0,6–0,8 мм проводится встык на весу, при этом швы имеют сложную пространственную ориентацию. Протяженность непрерывных сварных швов, выполненных одним роботом, достигает нескольких сот метров в течение одного часа работы. Кузовные швы автомобилей, выполненные лазерной сваркой, прекрасно зарекомендовали себя в условиях многоциклового нагружения, характерного для эксплуатации автомобильной техники.

Рис. 1. Роботизированная лазерная сварка кузова автомобиля

Сила поверхностного натяжения расплава аустенитной коррозионностойкой стали несколько выше, чем у низколегированной стали (материал кузовов автомобилей), что могло бы ухудшить формирование сварочной ванны, однако концентрированный источник нагрева (лазерный луч) и более низкая теплопроводность аустенитной стали нивелируют этот недостаток. Лазерная сварка в настоящее время успешно используется для сварки сильфонов из коррозионностойкой стали. Следует обязательно учесть, что большинство неметаллических примесей в стали, в том числе кислород, повышают силу поверхностного натяжения (содержание кислорода в выплавленной в вакууме стали минимально). Сталь вакуумного переплава не склонна к образованию пор при сварке, поскольку содержание в ней растворенных газов незначительно. Так, содержание растворенных газов в стали вакуумной выплавки на несколько порядков ниже, чем в сталях той же марки, полученных открытой выплавкой. Аустенитная коррозионностойкая сталь, именно вакуумного переплава, наилучшим образом подходит для лазерной сварки.

Титановые сплавы более подходят для лазерной сварки. Они сочетают в себе низкую теплопроводность и низкое поверхностное натяжение жидкого металла, что существенно упрощает формирование сварных швов. Однако только при наличии газовой защиты в месте сварки титановые сплавы практически не склонны к образованию пор в сварных швах.

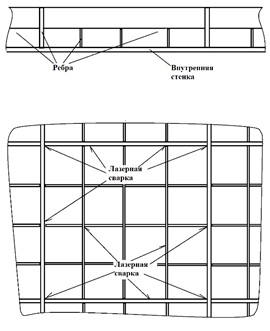

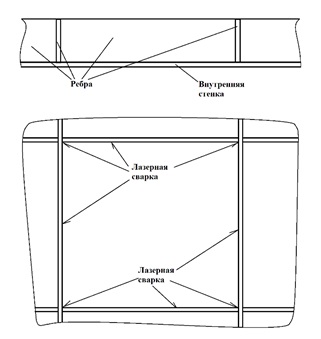

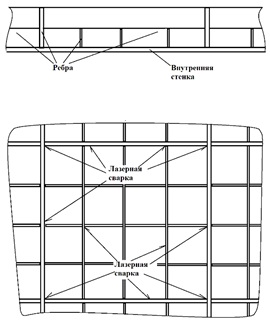

Сочетание технологий объемного формообразования, обеспеченного высокой пластичностью аустенитных сталей, и современной технологии роботизированной лазерной сварки позволяет получать очень легкие и прочные корпусные конструкции. При этом конструкция сварных швов приварки ребер может быть такой, чтобы обеспечивать не полное проплавление внутренней герметичной стенки. Практически аустенитная сталь является надлежащим материалом для изготовления «сэндвича» (рис. 2) из сотовых конструкций в виде двух параллельных герметичных стенок с расположением между ними сотовых элементов. Схематично конструкция представлена на рис. 2. Особенностью технологии может быть приварка решетки к внутренней стенке угловым швом без полного проплавления (прожога) внутренней стенки. Внешняя стенка может быть как герметичного, так и негерметичного исполнения; в последнем случае приварка к внутренней решетке может осуществляться через специальные технологические отверстия.

Рис.2. Сварная конструкция

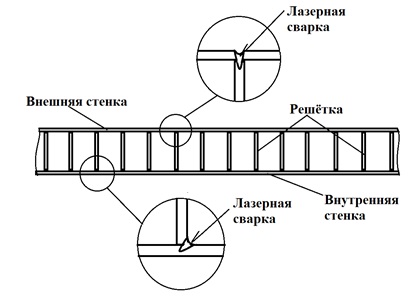

Технологической особенностью приварки ребер к внутренней герметичной стенке является выполнение сварного шва без полного проплавления стенки, что позволяет сохранить структуру проката, ориентированного вдоль поверхности стенки, и тем самым гарантировать герметичность конструкции, содержащей огромное количество сварных швов (рис. 3). Выполнение сварных швов с неполным проваром позволит эффективно применить в качестве материала внутренней стенки высокопрочную нагартованную сталь с 15–20% остаточной деформацией. Аустенитная сталь с остаточной холодной деформацией до 20% успешно используется в сварных конструкциях активных зон атомных реакторов практически с 70-х годов прошлого столетия и характеризуется высокими показателями свариваемости (например, сталь для оболочек тепловыделяющих элементов ЭП-172х.д.). Предлагаемый подход к проектированию сварных швов приварки ребер к внутренней герметичной стенке актуален и для других конструкций с применением листовой аустенитной стали и/или титановых сплавов. В случае титанового сплава отсутствие полного проплавления внутренней стенки гарантирует отсутствие прямого контакта жидкого металла в корне шва с газами воздуха.

Рис. 3. Проектная текстура сварных швов в месте приварки ребер к герметичной внутренней стенке

Применение титановых сплавов в сварной конструкции с одной стороны более требовательно к защите жидкого металла сварочной ванны от взаимодействия с газами воздуха, что требует более качественного обдува места сварки инертным газом. С другой стороны, сплавы на основе титана обладают низким значением силы поверхностного натяжения жидкого металла, что существенно облегчает получение сварных швов на тонком металле. Сварные швы на титановых сплавах, выполненные сваркой плавлением, характеризуются отсутствием наплывов и чешуйчатости швов, опасность прожогов сильно снижается, кромки хорошо сплавляются в общую ванну благодаря высокой текучести жидкого металла титановых сплавов.

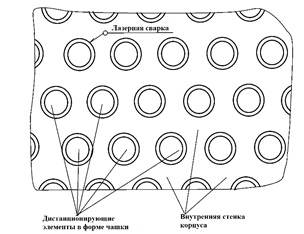

В качестве варианта «сэндвича» может быть рассмотрена конструкция с единичными элементами, собираемыми в следующем порядке: на герметичную внутреннюю тонкостенную оболочечную конструкцию с внешней стороны устанавливаются и фиксируются (обвариваются) сварным швом отдельные элементы (в форме чашек, скоб и т.д.) как показано на рис. 4а. На следующем этапе накладывается внешний тонколистовой чехол и сквозь стенку осуществляется приварка его к внутренним элементам «сэндвича» (рис. 4б). Внешние листовые элементы дополнительно свариваются между собой на заключительном этапе.

|

|

|

|

а) |

б) |

|

Рис. 4. Внутренние элементы в форме чашки, приваренные к внутренней стенке корпуса |

|

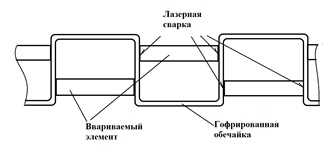

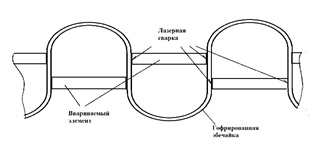

Другим вариантом может быть изготовление гофрированной тонкостенной обечайки (корпуса), укрепленной в осевом направлении вваренными с помощью лазерной сварки элементами. Пример такой конструкции приведен на рис. 5. Форма укрепляющих элементов (ребер) и места их приварки могут быть различными. Приварка ребер может быть выполнена с достаточно большим шагом. В ходе оптимизации конструкции могут быть отработаны и радиусы переходов.

|

|

|

|

а) |

б) |

|

Рис. 5. Гофрированная обечайка, укрепленная в осевом направлении ввариваемыми элементами |

|

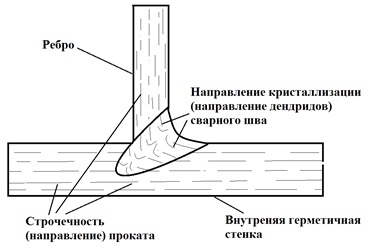

Ещё один вариант – сварной вафельный фон (рис. 6а). Принципиально вафельный фон может быть двойным (рис. 6б) и более. В сварном вафельном фоне дополнительно могут сочетаться ребра разной высоты и толщины, что позволит использовать более тонкую стенку.

|

|

|

|

а) |

б) |

|

Рис. 6. Сварная конструкция вафельного фона |

|

Сварной вафельный фон позволяет вполне свободно использовать тонкие высокие ребра как минимум из расчета устойчивости плоской стенки. Высота ребра может достигать 10 толщин, а при наличии внешней стенки (сэндвич) и 20 толщин. Принципиально в конструкции корпуса бака, выполненного с помощью лазерной сварки, возможно применение плоского проката аустенитной стали толщиной от 1 мм, в том числе для стыковых сварных швов, что не связано с опасностью появления прожогов. Для элементов типа чашка (рис. 4) возможно применение толщин на уровне 0,6–0,8 мм. Надлежащая жесткость чашки толщиной 0,6 мм может быть обеспечена цилиндрической формой корпуса чашки.

Возможность снижения веса корпусных конструкций ракет тяжелого и сверхтяжелого класса при переходе на жаропрочные конструкции из аустенитной коррозионностойкой стали и/или титанового сплава особенно актуальна для возвращаемых ступеней (модулей) с большим количеством дорогостоящих двигателей. Авторы предлагают рассмотреть вариант конструкции по типу «сэндвич» (рис. 4) со следующими характеристиками: внутренняя стенка толщиной 1–1,5 мм, чашка высотой 15–25 мм (толщина 0,6–0,8 мм), шаг 100–150 мм (в зависимости от диаметра чашки), внешняя стенка 0,8–1,0 мм. Жесткость стенки и весовые характеристики корпуса будут не хуже, чем у вафельного фона из алюминиевых сплавов. Коэффициент использования материала не менее 0,8. При увеличении диаметра бака жесткость стальной стенки будет еще выше, а вес ещё меньше в сравнении с алюминиевой конструкцией. Стоимость стальной стенки в разы ниже, чем у алюминиевого сплава за счет более низкой стоимости и высокого коэффициента использования материала. Стойкость к воздействиям температуры, агрессивной среды, ударам, вибрационной нагрузки несравнимо выше. Двойная стенка фактически выполняет роль не только термостата, но и является двойным барьером безопасности от утечек компонентов топлива. Перечисленные свойства особенно важны для возвращаемых ступеней (модулей). Межстеночная полость может быть использована для непрерывного контроля герметичности баковых конструкций. Дополнительно может быть проработан вопрос создания конструкции с избыточным внутриполостным давлением инертного газа как эффективного средства предотвращения протечек компонентов топлива.

Применение титановых сплавов в качестве альтернативы аустенитной стали позволит получить несколько меньшую экономию в сравнении с баком из алюминиевого сплава. Применение титановых сплавов как минимум на 40 % снижает вес конструкции, что суммарно позволит получить в разы больший экономический эффект за счет существенного увеличения полезной нагрузки. Точный расчет экономического эффекта возможен только на этапе проведения научно-исследовательских и опытно-конструкторских работ на основе обоснования конструкторских и технологических решений по конкретным изделиям ракетно-космической техники.

В конструкциях из аустенитной коррозионностойкой стали планируется применить достаточно тонкий прокат, соответственно от его качества во многом будет зависеть надежность, герметичность и весовые характеристики конструкции. Так, для стенок (особенно внутренней) необходимо применение высокоточного холодного проката со значительной прочностью, обеспеченной остаточной холодной деформацией. Для ребер и других деформируемых элементов более приемлемо применение отожженного материала с химическим составом, обеспечивающим максимальные показатели свариваемости. Принципиально возможно применение сталей разного состава для стенок и ребер (внутренних элементов). Все стали аустенитного класса, как правило, неограниченно свариваются между собой, что может быть применено при разработке эффективной конструкции стальной стенки. Стабильно высокое качество тонкого проката из аустенитной стали должно быть обеспечено с применением методов специальной металлургии, в частности, вакуумного переплава стали. Так, аустенитная сталь вакуумного переплава применяется для наиболее ответственных узлов атомного энергетического оборудования и даже для трубопроводов первого класса безопасности.

Таким образом, для создания качественных конструкций из аустенитной коррозионностойкой стали и/или титановых сплавов необходимо комплексное решение вопросов организации современного металлургического производства высокоточного листового проката из разных марок указанных материалов, полученных методами специальной металлургии, в том числе техническое перевооружение выбранного предприятия для обеспечения серийного выпуска всей необходимой РКП номенклатуры продукции.

Эффект от применения аустенитных сталей и/или титановых сплавов должен быть синергическим и сочетать в себе решения сразу трех вопросов:

- материал – сталь или Ti-сплав с особыми технологическими и эксплуатационными свойствами;

- технология – применение современной роботизированной лазерной сварки;

- конструкторское решение – применение более сложной, но легко реализуемой при роботизированной технологии, конструкции стенки. Конкретные конструкторские решения не ограничены предложенными вариантами и должны быть разработаны конструктором на основе соответствующих расчетов и по результатам испытаний натурных образцов.

Для перехода к практической реализации корпусных конструкций из коррозионностойкой стали и/или титановых сплавов должна быть проведена комплексная научно-исследовательская и опытно-конструкторская работа по выбору и созданию конкретной марки материала, высокоточного проката, конкретных конструктивных элементов, с определением тактико-технических характеристик стенок и технологических принципов изготовления.

Выводы

- Применение аустенитной коррозионностойкой стали и/или титановых сплавов актуально для силовых крупногабаритных конструкций перспективной космической техники, особенно многоразового использования и сверхтяжелого класса, в целях недопущения отставания России в транснациональной конкурентной борьбе за снижение цены выведения полезной нагрузки.

- Максимальный эффект от применения аустенитных сталей и/или Ti-сплавов может быть достигнут только за счет синергии оптимальных металлургических, конструкторских и технологических решений.

- Объемные конструкции из аустенитной стали и/или титанового сплава будут дешевле, легче и надежнее традиционных силовых конструкций из алюминиевых сплавов.

- Решение актуальной проблемы применения аустенитных сталей и/или титановых сплавов в конструкциях перспективной отечественной космической техники требует организации и проведения комплексной научно-исследовательской и опытно-конструкторской работы силами головных институтов Госкорпорации «Роскосмос»: АО «ЦНИИмаш» и АО «НПО «Техномаш» им. С.А. Афанасьева».

- Создание конструкций из аустенитных коррозионностойких сталей и/или титановых сплавов требует применения проката со специальными требованиями по составу сплавов, толщине, точности и качеству (сплошности) материалов. Выполнение этих требований возможно путем организации специального металлургического производства по выпуску высокоточного листового проката с гарантированными свойствами.

Библиографический список

- Химушин. Ф.Ф. Нержавеющие стали/ 2-е издание. – М.: Металлургия.– 1967. – 798 с.

- Макаров Э.Л., Якушин Б.Ф. Теория свариваемости сталей и сплавов/ 2-е издание, исправленное и дополненное. – М.: Издательство МГТУ им. Н.Э. Баумана.– 2018. – 549 с.

- А. Г. Григорьянц. Основы лазерной обработки материалов. – М.: Машиностроение.– 1989. – 300 с.

Бровко Виктор Васильевич – канд. техн. наук, руководитель проекта АО «НПО «Техномаш» им. С.А. Афанасьева». Тел.: 8(495) 689-97-00, доб. 95-22. E-mail: V.Brovko@tmnpo.ru / Brovko Viktor Vasilevich – Ph.D. in Engineering Sciences, project manager of JSC «NPO «Technomac» named after S.A. Afanasev». Tel.: 8(495) 689-97-00, ext. 95-22. E-mail: V.Brovko@tmnpo.ru

Боровский Георгий Владиславович – канд. техн. наук, доцент, старший научный сотрудник, исполнительный директор АО «НПО «Техномаш» им. С.А. Афанасьева». Тел.: 8(495) 689-02-65 доб. 22-67. E-mail: G.Borovskij@tmnpo.ru / Borovskii Georgiy Vladislavovich – Ph.D. in Engineering Sciences, Associate Professor, Senior Research Officer, Executive Director JSC «NPO «Technomac» named after S.A. Afanasev». Tel.: 8(495) 689-02-65 ext. 22-67. E-mail: G.Borovskij@tmnpo.ru

Стариков Андрей Прокофьевич – советник генерального директора АО «НПО «Техномаш» им. С.А. Афанасьева». Тел.: 8(495) 689-01-34, доб. 23-18. E-mail: A.Starikov@tmnpo.ru / Starikov Andrey Prokofievich – Advisor to the CEO of JSC «NPO «Technomac» named after S.A. Afanasev». Tel.: 8(495) 689-01-34, ext. 23-18. E-mail: A.Starikov@tmnpo.ru