УДК 62.777:620.3

Устройство прессования тонкостенных изделий из наноразмерного порошка

Device for pressing thin-walled nanoscale powder articles

|

Авторы Вайцехович С.М. |

Authors Vaitsekhovich S.M. |

|

Аннотация Разработано устройство прессования периодических профилей из наноразмерных порошков, содержащее корпус с камерой прессования, снабжённый с одной стороны подвижным пуансоном, с противоположной стороны – валками, размещёнными с возможностью вращения на ползунах корпуса, при этом каждый ползун и удерживаемый валок снабжены двумя парами мотор-редукторов, одна из которых предназначена для перемещения ползунов в горизонтальном направлении, а другая – для вращения валков, оснащённых гидроцилиндрами для поджима валков при прессовании. |

Abstract We have developed a device for pressing periodic profiles of nanoscale powders containing a housing with a pressing chamber, equipped with a movable punch on the one side and the rolls on the opposite side, placed with the possibility of rotation on the housing sliders, and each slider and held roller are equipped with two pairs of motor-reducers, including one designed to move sliders in horizontal direction, and another for rotating rolls, equipped with hydraulic cylinders for pressing rolls.

|

|

Ключевые слова устройство, прокатный стан, матрица, пуансон, ролик, валки, наноразмерные порошки, лента, полоса

|

Keywords device, piercing mill, die, punch, roller, rolls, nanoscale powders, tape, band

|

Введение

Изделия, полученные методами прокатки в порошковой металлургии, можно разделить на пористые, электротехнические, конструкционные и высокотемпературные:

- пористые: фрикционные и антифрикционные материалы, фильтры;

- электротехнические: контактные и магнитные (магнитно-мягкие, магнитно-твердые магнитодиэлектрики) материалы;

- конструкционные: включают материалы, которые невозможно получить традиционными методами литья и механической обработки (твердые сплавы, медно-графитовые щетки, пористые материалы);

- высокотемпературные: тугоплавкие металлы и материалы на их основе, дисперсно-упрочненные, армированные волокнами, твердые соединения и керметы.

Методами порошковой металлургии получают изделия с физико- механическими, химическими и технологическими свойствами, с заданными значениями пористости (твердые сплавы, фрикционные материалы, изделия с повышенной износостойкостью), которые невозможно получить традиционными методами литья и обработки металлов давлением (ОМД). Используя методы ОМД, формируют внешнюю форму заготовки под спекание будущего изделия. Одним из способов получения длинномерных тонких изделий (лент, полос, листов) является прокатка порошковой заготовки между валками, при этом актуальной задачей по совершенствованию технологии прокатки служит увеличение плотности и толщины лент. Для этого используют как горизонтальные прокатные станы, так и вертикальные.

Горизонтальная прокатка развивалась в направлении совершенствования кинематики движения и формы валков: валков одинаковых и различных диаметров, одним валком и рейкой, валком и внутренней поверхностью кольца. Однако горизонтальная прокатка не позволяет значительно увеличить толщину ленты, например от 1,45 до 1,83 мм [1]. Основная проблема – при увеличении толщины ленты одновременно уменьшается её плотность, что существенно ограничивает применение данного способа прокатки. Например, при прокатке железного порошка марки ПЖ2М в валках с одновременным увеличением толщины ленты от 0,96 до 1,47 мм происходит уменьшение плотности ленты с 7,08 до 5,21 г/см3.

Широкое распространение получили устройства с вертикальной подачей порошка в зазор между валками. В этом случае имеется возможность проводить предварительную подпрессовку порошковой заготовки внешней нагрузкой, а также за счет сил трения и гравитационного давления столба порошка [2]. Вертикальная прокатка лент из металлического порошка позволяет также одновременно увеличить плотность и толщину ленты за счёт размещения порошка в металлической или резиновой оболочке [3].

Разработка устройства для совмещения прессования с прокаткой

Ленты и листы из магния применяются для изготовления резервуаров для хранения нефтепродуктов и используются в качестве материала для обшивки облегченных конструкций летательных аппаратов, так как коэффициент конструкционной эффективности магниевой ленты в пределах 158 ( ), алюминиевой ленты – 157, а удельный вес магния в 1,55 раз меньше алюминия, где

), алюминиевой ленты – 157, а удельный вес магния в 1,55 раз меньше алюминия, где  – предел прочности на растяжение,

– предел прочности на растяжение,  – плотность. В результате вес летательных аппаратов уменьшается до 60%.

– плотность. В результате вес летательных аппаратов уменьшается до 60%.

Основная проблема, возникающая при горячей прокатке лент, состоит в том, что получаемый разливкой в слитки расплав затвердевает с образованием крупных зерен и пор, структура содержит многочисленные ликвации и крупные выделения. Поэтому литые слитки подвергают гомогенизирующему отжигу с последующей горячей прокаткой в интервале температур 200–450°С и неоднократно нагревают, чтобы избежать растрескивания.

Традиционная технология получения полуфабриката горячей прокаткой включает прессование магниевого порошка в брикет и быстрое его охлаждение. Большие издержки производства связаны с расходами на персонал и оборудование. При этом деформирование полуфабриката имеет высокую трудоемкость и трудно управляемо [4].

В работе предложен способ получения горячекатаной магниевой ленты [5, 6], включающий установку в матричную полость камеры прессования порошковой заготовки толщиной не более 50 мм, горячую прокатку при начальной температуре не менее 250°С и не более 500°С до конечной толщины ленты не более 4 мм. Технический результат – получение магниевых лент с высоко деформированной структурой, улучшенными физико-механическими свойствами при меньших издержках производства.

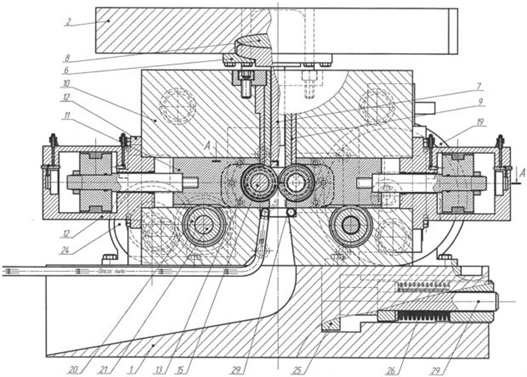

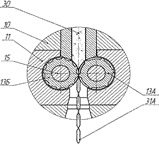

Устройство для прокатки ленты (рис. 1) состоит из камеры прессования, образующей матричную полость 14 (рис. 1 в), в которой размещен пуансон 7 (рис. 1 в) для предварительного уплотнения порошковой заготовки с последующим её проталкиванием через валки 13 (рис. 1 а). Валки 13 управляются ползунами 11 (рис. 1 а) и имеют возможность перемещаться в проёмах корпуса посредством штоков, управляемых гидроцилиндрами.

Валки 13 (рис. 1 а) могут одновременно симметрично и несимметрично перемещаться относительно оси матричной полости. При симметричном перемещении валков происходит одновременное их смещение от оси матричной полости в сторону сужения или увеличения просвета между ними, что формирует заданную толщину прокатываемой плоской полосы. При несинхронном перемещении валков относительно оси матричной полости получают изделия со сложной криволинейной поверхностью.

Устройство для прессования периодических профилей [6] состоит из верхней 1 и нижней 2 плит (рис. 1а, б), направляющей колонки 3, запрессованной в нижней плите 1, и направляющей втулки 4 (рис. 1 а), закрепленной в верхней плите 1, закреплённой к ползуну гидравлического пресса.

|

а) |

||

|

|

|

|

|

в) |

||

|

|

|

|

|

б) |

г) |

д) |

Рис. 1. Схема устройства для прессования периодических профилей: а) вид спереди; б) вид сверху; в) вид сбоку; г) пример получения полосы; д) пример получения периодических профилей

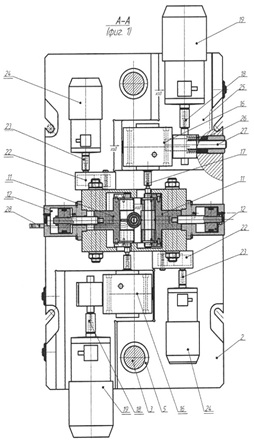

Рабочий ход верхней плиты ограничивается упором 5, контактирующим с торцевой поверхностью направляющей втулки 4. В верхней плите 1 посредством фланца 6 закреплен пуансон 7 (рис. 1а, в), опирающийся на двояковыпуклую линзообразную вставку 8, которая позволяет пуансону 7 сохранять строго вертикальное направление при смещении матрицы 9 в корпусе 10. Корпус 10 расположен на нижней плите 2, в корпусе имеются пазы, в которых размещены напротив друг друга два ползуна 11, удерживаемые от выпадения из контейнера крышками гидравлических цилиндров 12. Ползуны оснащены валками 13, которые с матрицей 9 образуют закрытую матричную полость 14.

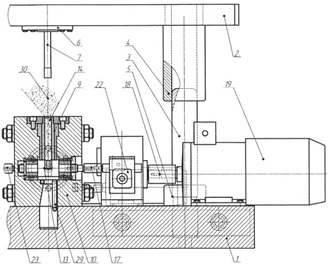

Валки 13 скреплены с осями 15, которые соединены с редуктором 16 муфтой 17 (рис. 1в), а через муфту 18 редуктор соединен с электродвигателем 19, что даёт возможность вращать валки 13 посредством привода. В нижней части каждого ползуна 11 имеется рейка, соединенная с зубчатым колесом 20, которое через ось 21, редуктор 22, муфту 23 соединено с электродвигателем 24. Данные приводы обеспечивают перемещение ползунов 11 перпендикулярно оси пуансона 7.

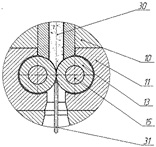

Редуктор 16 и электродвигатель 19 установлены на Г-образной платформе 25 и имеют возможность перемещения в горизонтальном направлении при перемещении ползунов 11. Г-образная платформа 25 снабжена пружиной 26, осью 27 и пробкой 28 – механизмом противодавления, удерживающим валки 13 в строго заданном положении и убирающим люфт в сцеплении рейки ползуна 11 с зубчатым колесом 20. В нижней части корпуса 10 расположен воздухозаборник 29. Матричная полость 14 предназначена для размещения порошковой смеси 30. Результатом прокатки, в зависимости от гравировки рабочей части валков 13, являются ленты 31 в виде плоских полос 31 (рис. 1г), таблетки 31А (рис. 1д) или брикеты шарообразной формы.

Устройство работает следующим образом.

Порошковый материал 30 помещают в матричную полость 14. В исходном положении валки 13, прижатые друг к другу, создают замкнутое пространство матричной полости для предотвращения высыпания порошка.

Включают пресс и опускают пуансон 7, который входит в матричную полость 14 и уплотняет порошковую смесь до заданной плотности, прижимая ее к поверхности валков 13, и продавливает порошковую смесь между валками 13.

В свою очередь валки 13 поворачиваются вокруг своих осей, что приводит к боковому обжатию материала порошковой смеси. Таким образом формируется боковая поверхность прессовки, которой придается заданная форма в виде полос 31, таблеток 31А или шаров.

Ползуны 11 работают в соответствии с программой, обеспечивающей заданный профиль пресс-изделия. Валки 13, раздвигаясь, могут перемещаться на одинаковые расстояния синхронно и асинхронно (перемещение одного из ползунов опережает перемещение другого). В процессе работы устройства ползуны 11, а вместе с ними и валки 13, имеют возможность возвратно-поступательного перемещения.

При разводе валков 13 электродвигатель 24 через муфту 23 и редуктор 24 перемещает ползун 11 в сторону от вертикальной, центральной оси устройства, при этом электродвигатель 19, муфта 18 и редуктор 16, установленные на Г-образной платформе 25, синхронно перемещаются на то же расстояние. В этом случае пружина 26 осуществляет противодавление, убирает люфт между рейкой ползуна 11 и зубчатым колесом 20.

Валки являются инструментом, формообразующим порошковую заготовку в детали различной конфигурации и имеют разнообразную поверхность: валки для прокатки полосы или периодических профилей имеют плоскую форму 13 (рис.1г), валки 13А – форму таблеток, валки 13Б (рис. 1д) – форму шаров.

Выводы

Разработано устройство для прессования полос для штамповки плоских деталей, лент для обшивки летательных аппаратов, периодических профилей в качестве полуфабрикатов для получения деталей методами механической обработки, а также брикетов в виде таблеток или шаров из наноразмерных порошков для модифицирования расплавов. Магниевая горячекатаная лента, полученная методом проталкивания через подвижные валки, характеризуется сверхпластичными свойствами – высоким пределом прочности и повышенной вязкостью в направлении прокатки.

Библиографический список

- Каташинский В. П. и др. Влияние фактора фигурации зоны деформации на формование порошкового проката // Порошковая металлургия. – 1976. – № 3. – С. 31–35.

- Виноградов Г. А. Прокатка металлических порошков //Металлургия, 1969. – 256 с.

- Аксенов Г. И., Ревякин В. П. Исследование интенсификации прокатки металлических порошков // Порошковая металлургия. – 1969. – № 3. – С. 32–37.

- Альтман М.Б. и др. Магниевые сплавы. Справочник, т.2. – М: Металлургия, 1978. – С. 149–156.

- Патент на изобретение № 1 435 399 РФ МПК7 В22F 3/02, B29D/00 Устройство для изготовления периодических профилей / Вайцехович С.М., Мишулин А.А., Кужель А.Е. (RU). № 4086590/23-02; от 11.07.1986; опубл. 07.11.1988 Бюл. № 41.

- Патент на полезную модель № 160 348 РФ МПК7 В22 F 3/18, B82Y 30/00 Устройство для прессования периодических профилей / Вайцехович С.М., Кужель А.С, Михалевич В.М. (UA). №2001546587/02; опубл. 20.03.2016 Бюл. №8.

Вайцехович Сергей Михайлович – канд. техн. наук, старший научный сотрудник, главный научный сотрудник АО «НПО «Техномаш» им. С.А. Афанасьева». Тел.: 8(495) 689-95-87. E-mail: ask-mlad@mail.ru / Vaitsekhovich Sergei Mikhailovich – Ph.D. in Engineering Sciences, Senior Research Officer, Principal Research Officer of JSC «NPO «Technomac» named after S.A. Afanasev». Tel.: 8(495) 689-95-87. E-mail: ask-mlad@mail.ru