УДК 658.562:004

Элементы цифровизации производства для обеспечения контроля качества с применением фото- и видеофиксации

Manufacturing Digitalization Elements for Quality Assurance with Photo and Video Recording

|

Авторы Круглов И.А., Рябчиков П.В. |

Authors Kruglov I.A., Riabchikov P.V. |

|

Аннотация Внедрение технологий, направленных на создание современной техники, требует выполнения задач по снижению влияния человеческого фактора, автоматизации процессов подготовки и управления производством (цифровизации производства). |

Abstract The implementation of technologies aimed at engineering of state-of-the-art equipment requires carrying out of tasks to reduce the influence of the human factor, automation of manufacturing preparation and management processes (manufacturing digitalization). |

|

Ключевые слова фотодокумент, контроль качества с помощью фотодокументов, цифровизация производства, машинное зрение |

Keywords photographic document, quality control with photographic documents, manufacturing digitalization, machine vision |

При организации производства изделий ракетно-космической техники (РКТ) для обеспечения качества выпускаемой продукции необходимо учитывать целый ряд внутренних факторов: технических, организационных, экономических и социально-психологических. При этом в настоящее время предприятиями ракетно-космической промышленности (РКП) проводятся работы по совершенствованию организационных процессов, направленные на минимизацию издержек и обеспечение качества при изготовлении изделий РКТ.

Одним из ключевых элементов, направленных на обеспечение контроля качества продукции, является цифровизация производства изделий РКТ в части введения фото- и видеофиксации операций. Выполняемые по технологическому процессу операции включают ряд последовательных действий, которые по своему назначению в производстве делятся на основные (технологические) и вспомогательные (контрольные, перемещающие).

Фото- и видеофиксация имеют важное значение для организации и контроля производственных процессов. Прежде всего, это большое мотивационное условие для исполнителя выполнить свою работу с максимальным качеством. Контрольный аппарат всегда может проверить выполнение операции.

Следующей по важности идет незаменимая помощь фото- и видеодокументирования в расследовании несоответствий. Также незаменима помощь данного метода в расследовании аварий и отказов. Например, при запуске ракеты-носителя (РН) «Протон-М» с разгонным блоком ДМ-03 и тремя космическими аппаратами (КА) «Глонасс-М» 2 июля 2013 года произошла авария (возгорание ракеты космического назначения (РКН) при выведении и ее последующее падение примерно в 2,5 км от стартового комплекса). Созданная аварийная комиссия установила, что причина аварии – неправильная установка при сборке РН «Протон-М» датчиков угловых скоростей по каналу рыскания. После данной аварии в РКП начался процесс внедрения инструментов фото- и видеоконтроля.

Применение автоматизированных систем визуального контроля с возможностью последующего анализа полученных видеоизображений позволяет оперативно решать задачи по контролю качества продукции (проверка правильности выполнения операций: например, контроль выполнения операций комплектации изделия, сборки, точности и правильности выполняемых измерений) и исключения поставки бракованной продукции.

Машинное зрение – это технология, позволяющая при выполнении производственных операций осуществлять использование средств видеофиксации, устройств аналого-цифрового преобразования и цифровой обработки сигналов. При внедрении данной технологии в производстве важными характеристиками являются способность машины видеть в тусклом свете (чувствительность) и степень, с которой система может различать объекты (разрешение).

При производстве изделий РКТ для оптимизации производства и повышения производительности труда машинное зрение может быть использовано для следующего:

- контроля качества, технического контроля и дефектации изделий (проведение измерений, осмотр изделий на наличие дефектов, идентификация изделий и т.д.);

- обеспечения системы безопасности на производстве (идентификация персонала, пресечение попадания посторонних лиц в охраняемую зону предприятия, датчики движения для распознавания и отслеживания движущихся объектов и т.д.);

- автоматизации производственных процессов.

Машинное зрение является эффективным механизмом, обеспечивающим реализацию вышеперечисленных задач.

По результатам анализа опыта использования аналогичных систем машинного зрения в промышленности установлено, что главной задачей, возложенной на систему машинного зрения, является контроль качества выпускаемой продукции (визуальный контроль в процессе выполнения операций, и сравнение полученного изделия по результатам выполнения операции на соответствие эталонному образцу).

При разработке новых изделий РКТ, а также при проведении изменений в конструкторской документации (КД) на изготавливаемые изделия организация-разработчик должна закладывать требования по фото- и видеодокументированию. В данном случае конструктор, определив критичный элемент конструкции, например, сборка которого с отступлениями от КД, может привести к отказу изделия (комплекса) в целом, вносит в КД требования о необходимости проведения фото- и видеодокументирования. Например: «Контроль установки датчиков поз. 4 и 8 подтвердить фотодокументированием. Фотодокумент хранить совместно с паспортом изделия».

Как правило, данная отметка вводится в технические требования чертежа, разделы технических условий, паспорта и формуляры, эксплуатационную документацию (журналы работ) и т.д.

Все процедуры проведения фото- и видеодокументирования должны быть регламентированы на уровне Госкорпорации «Роскосмос» или стандартами организации. Документирование с помощью фото- и видеосъемки должно осуществляться в соответствии с ГОСТ Р 51141-98 [1].

Фотодокументирование состояния элементов (объектов съемки) выполняется в целях решения задач:

- Получение изображения объекта съемки (элемента, результатов сборки или испытаний) без последующего анализа. Анализ проводится только в случае отказа или неисправности.

- Получение достоверного изображения объекта съемки (элемента) при выполнении контрольной операции с последующим сравнением с альбомом фотоэталонов.

- Получение достоверного изображения с высоким разрешением, характеризующего состояние чистоты внутренних полостей объекта съемки (в том числе и с применением эндоскопа).

- Получение достоверного изображения несоответствия (в целях использования в карте дефекта, приложении к карточке разрешения, акту комиссии).

Видеодокументирование состояния элементов (объектов съемки) выполняется для решения следующих задач:

- Получение непрерывного видеоизображения контролируемого процесса. Назначается для контроля проведения операций (сборка, погрузка, транспортировка, испытания и пр.).

- Получение непрерывного видеоизображения общего плана процесса производства (в т.ч. с целью контроля лиц, имеющих (не имеющих) право работы (доступа) с изделием).

- Получение непрерывного видеоизображения процесса выполнения операций критичного технологического процесса, например, испытания изделий, измерения показаний датчиков, манометров и т.п.

В целях оказания предприятиям РКП методической помощи по внедрению фото- и видеодокументирования работниками ФГУП «НПО «Техномаш», в том числе авторами статьи, в 2019 году разработал и внедрен стандарт Госкорпорации «Роскосмос» СТО ГК «Роскосмос» 1001–2019 «Система стандартизации Госкорпорации «Роскосмос». Фото- и видеодокументирование процессов при изготовлении и эксплуатации изделий ракетно-космической техники. Основные требования» [2].

Фото- и видеодокументирование должно выполняться с помощью цифрового процесса, при этом ключевым критерием для оценки является оригинальность (подлинность) документа (представляемая информация должна быть выполнена без редактирования и монтажа).

По результатам проведения фото- и видеодокументирования информация заносится в журнал (в том числе рекомендуется электронная форма журнала).

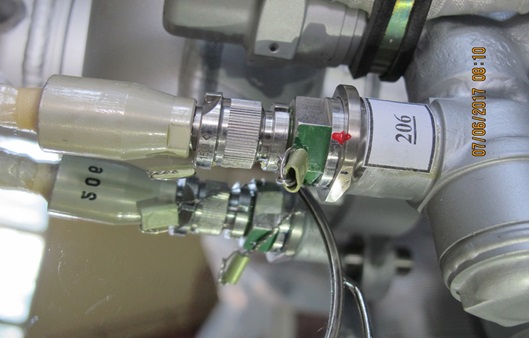

Пример фотоконтроля выполнения операции контровки резьбовых соединений приведен на рис. 1.

Рис. 1. Контровка резьбовых соединений

Внедрение в системы менеджмента качества новых нормативных документов по фото- и видеодокументированию (как нового вида объективного контроля выполнения операций) является важным и эффективным элементом цифровизации производства, направленным на обеспечение контроля качества продукции. Внедрение элементов цифровизации производства (машинного зрения) обеспечивает существенное улучшение показателей качества (коэффициентов качества труда и продукции) в организациях РКП.

Библиографический список

- ГОСТ Р 7.0.8-2013 Система стандартов по информации, библиотечному и издательскому делу. Делопроизводство и архивное дело. Термины и определения. – М.: Стандартинформ. 2019 – год. – 16 с.

- СТО ГК «Роскосмос» 1001 – 2019. Система стандартизации Госкорпорации «Роскосмос». Фото- и видеодокументирование процессов при изготовлении и эксплуатации изделий ракетно-космической техники. Основные требования. – МО: Королев, АО «ЦНИИмаш». – 2020. – 36 с.

- Бараев, А. В. Новые цифровые технологии контроля в производстве изделий РКТ / А.В. Бараев, А.В. Илингина, П.В. Рябчиков // Вестник «НПО «Техномаш». – М.: 2018. – С. 70–73.

Круглов Игорь Александрович – заместитель директора центра ФГУП «НПО «Техномаш» имени С.А. Афанасьева. Тел.: 8(495) 689-95-94, доб. 23-09. E-mail: I.Kruglov@tmnpo.ru / Kruglov Igor Aleksandrovich – Deputy Center Director of FSUE «NPO «Technomac» named after S.A. Afanasev. Tel.: 8(495) 689-95-94, ext. 23-09. E-mail: I.Kruglov@tmnpo.ru

Рябчиков Павел Вячеславович – директор центра ФГУП «НПО «Техномаш» имени С.А. Афанасьева. Тел. 8 (495) 689-95-94, доб. 23-09. E-mail: p.ryabchikov@tmnpo.ru / Riabchikov Pavel Viacheslavovich – Center Director of FSUE «NPO «Technomac» named after S.A. Afanasev. Tel. 8 (495) 689-95-94, ext. 23-09. E-mail: p.ryabchikov@tmnpo.ru