УДК 629.78

Разработка оборудования для СВС-баротермии

Development of Equipment for SHS-Barothermy

|

Авторы Вайцехович С.М. |

Authors Vaitsekhovich S.M. |

|

Аннотация Разработано устройство для прессования изделий методом СВС-баротермии. Конструкция устройства позволяет по мере послойного горения исходной заготовки удалять в резервуар образующийся газ и направлять его на предварительное уплотнение продуктов синтеза за счёт перемещения верхнего и нижнего пуансонов навстречу друг к другу. Окончательно продукт синтеза деформируется прессовым оборудованием, перемещением обоих пуансонов навстречу друг другу, сохраняя между собой силовое равновесие, которое осуществляется за счёт выравнивания давления в полости пневматических устройств моторами-насосами. |

Abstract A device for products pressing by the SHS-barothermy method is developed. The design of the device allows, according to layer-by-layer combustion of the initial workpiece, to remove the generated gas into the reservoir and direct it for preliminary compaction of the synthesed products due to the movement of the upper and lower punches towards each other. The synthesis product is finally deformed by pressing equipment due to moving both punches towards each other with maintaining a force balance between themselves, which is carried out by equalizing the pressure in the cavity of pneumatic devices by motor-pumps. |

|

Ключевые слова СВС-баротермия, технология, порошок, синтез, горение, синтезированный продукт, газы, пресс-форма, деформация |

Keywords SHS-barothermy, technology, powder, synthesis, combustion, synthesed product, gases, die, deformation |

Введение

За последние пятьдесят лет одним из перспективных направлений получения тугоплавких соединений является самораспространяющийся высокотемпературный синтез (СВС) – изотермический химический процесс синтеза (горение), протекающий в автоволновом режиме в смесях порошков, приводящий к образованию конденсированных продуктов в виде спёков – высокопористых твердых веществ произвольной формы. Для формообразования из спёков деталей к ним на стадии охлаждения прикладывают внешнее давление. Отсюда – СВС, в котором используют внешнее давление; в порошковой металлургии принято обозначать как СВС-баротермия (давление+температура).

Под горением понимают протекание сильно экзотермической химической реакции при температурах, развиваемых в результате саморазогрева вещества. Существуют два принципиально отличающихся режима горения: послойный (волновой) и объёмный. Процессы протекают в камерах сгорания: реакторах, печах, термосах и пр.

Послойный процесс горения протекает в узкой зоне, разделяющей исходные реагенты от разогретых продуктов реакции, и самопроизвольно, за счёт теплопередачи, перемещается в виде волны горения в направлении исходных реагентов со скоростью, определяемой химическим составом реагентов. Объёмный процесс горения протекает при непрерывной подаче исходных веществ с одновременным удалением продуктов реакции горения (жидкостной ракетный двигатель), при этом осуществляется смешение исходных веществ с продуктами реакции.

Поведение продуктов горения (синтеза) во временном интервале аналогично процессу плавки металла в металлургии: от расплава к твёрдому состоянию, однако этапы перехода от жидкого к твёрдому состоянию в разы меньше.

СВС-баротермия относится к волновому горению и предполагает использование элементов внешнего силового воздействия на продукты синтеза в целях качественного изменения их структуры и, следовательно, физико-механических и металлических свойств конечного синтезированного продукта [1].

При СВС выделяется большое количество газов, которые удаляются через сквозные каналы, расположенные в рабочем инструменте (матрице и пуансонах).

Пресс-формы для СВС-баротермии

Для получения компактных деталей существуют две схемы проведения СВС-баротермии.

Первая схема широко применяется на практике для получения твёрдосплавных заготовок, у которых отношение толщины к диаметру меньше 1/4. Исходные реагенты размещаются в оболочковой форме, которая укладывается в пористый теплоизолятор, в качестве которого используется просеянный речной песок. Песок SiO2, кроме теплоизолятора, используется для передачи внешнего давления и выступает в качестве пористой среды, отводящей при горении адсорбированные газы и легкоплавкие примеси. Достоинством указанной схемы является простота проведения процесса, недостатком – трудность воспроизведения формы исходной шихтовой заготовки [2].

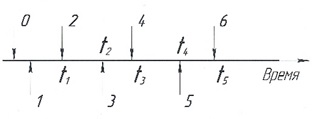

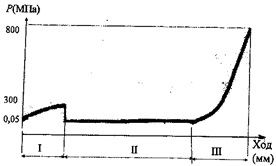

В соответствии с предложенной А.Г. Мержановым временной диаграммой СВС-компактирования (рис. 1) время инициирования реакции горения варьируется в пределах 0,3…0,7 с и зависит от мощности теплового импульса и состава экзотермической шихты.

|

|

|

Рис. 1. Диаграмма СВС-компактирования: |

1 – подача теплового импульса; 2 – зажигание; 3 – конец горения;

4 – прессование; 5 – сброс давления; 6 – выгрузка заготовки

Время прохождения волны горения по объёму заготовки соответствует 0,5…15 с и определяется теплофизическими характеристиками (теплопроводностью, теплоёмкостью, тепловыделением), относительной плотностью и т.п. Время прессования составляет 1…5 с и связано с конструктивными особенностями оборудования, пресс-формы, массой исходных реагентов (шихты) и уровнем заданного давления. Время выдержки спрессованной заготовки под давлением зависит от состава шихты, скорости охлаждения и составляет 3…120 с. Время, расходуемое на удаление отформованной заготовки из пресс-формы , составляет порядка 5…40 с и зависит от конструктивного исполнения пресс-формы. Таким образом, весь процесс СВС-баротермии, включая сборку и разборку пресс-формы, составляет 2…3 мин.

Вторая схема – прессование продуктов синтеза в «жёстких пресс-формах» – также получила широкое применение, так как в соответствии с временной диаграммой СВС-компактирования (рис. 1) можно определять время проведения процесса СВС-баротермии [3]. Однако, при задержке отформованной (горячей) заготовки свыше 30 с в пресс-форме происходит, с одной стороны, сильный разогрев деформирующего инструмента и «сваривание» его с заготовкой, с другой – охлаждение заготовки в местах контакта с деформирующим инструментом и последующее разрушение заготовки при выталкивании из пресс-формы. В целях повышения стойкости инструмента необходимо сокращать до минимума время нахождения отформованной заготовки в пресс-форме, для быстрого удаления которой в порошковой металлургии нашли широкое применение штампы с вырубными технологическими элементами – диафрагмами (рис. 2). Данное направление оказалось наиболее приемлемым для использования в СВС-баротермии.

|

|

|

|

|

|

|

а) |

б) |

в) |

г) |

д) |

Рис. 2. Схема устройства для проведения СВС-баротермии с удалением продукта синтеза через вырубную диафрагму:

а) схема сборки пресс-формы (1 – опора, 2 – корпус, 3 – контейнер, 4 – упругие элементы, 5 –шток, 6 – нож вырубной, 7 – технологический элемент-диафрагма, 8 – нож опорный, 9 – защёлка, 10 – выталкиватель, 11 – съёмник, 12 – выдра технологического элемента, 13 – обечайка технологического элемента, 14 – исходные реагенты, 15 – промежуточный продукт синтеза, 16 – деформированный продукт синтеза); б) внешний вид собранной пресс-формы перед проведением синтеза исходных реагентов; в) иллюстрация режима синтеза исходных реагентов; г) схема удаления продукта синтеза через разрушения диафрагмы; д) иллюстрация удаления продукта синтеза через разрушения диафрагмы

Вырубная диафрагма 7 (рис. 2а) получила широкое применение в СВС-баротермии. В развитии этого направления разработана пресс-форма (рис. 2) для изготовления изделий горячим деформированием [4], обеспечивающая перемещение исходных реагентов 14 и промежуточного продукта синтеза 15 относительно матрицы, окаймляющей её боковую поверхность на протяжении всего процесса. При рабочем ходе съёмника 11, трение между слоями исходных реагентов 14, промежуточного продукта синтеза 15 и стенкой матрицы создаёт условия перемешивания слоёв продукта синтеза. Продолжение перемещения съёмника на стадии структурирования продукта синтеза 16 и выталкивания последнего из пресс-формы при пробивке диафрагмы 7 (рис. 2г) не позволяет ему привариться к стенке матрицы, обеспечивая целостность получаемого изделия.

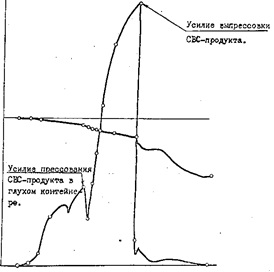

На рис. 3 представлены технологические особенности СВС-баротермии, типовая осциллограмма записи усилий прессования исходных реагентов 14 и выпрессовки продукта синтеза 16 (рис. 2г) посредством вырубки диафрагмы 7.

Наличие диафрагмы устраняет застойные явления при контакте экзотермической заготовки со стенкой матрицы. Пуансон, не останавливаясь, совершает уплотнение синтезированного продукта. При перемещении прессовки относительно матрицы уменьшается время пребывания её в матрице и возможность их «сваривания», также уменьшается теплоотвод от изделия к матрице и повышается стойкость деформирующего инструмента.

Известно, что исходные реагенты, формирующие структуру заготовки, преобразуются в синтезированный продукт последовательно от слоя к слою, волнообразно: часть заготовки прогревается, часть возгорается, часть находится в активной фазе процесса горения. Таким образом, слой активного синтеза имеет протяжённость. Так как протяжённость исходной заготовки в несколько раз превосходит размер волны синтеза, то складывается ситуация, при которой в процессе В процессе прохождения синтеза СВС заготовка по технологическим признакам разделяется на несколько составных частей, со своими специфическими особенностями, часть из которых прогревается со скоростью около 100 град/с до 850К, часть возгорается со скоростью до 0,020 м/с при температуре 1200К, часть синтезируется, поддерживая температуру до 4300К со скоростью горения 0,08-0,25 м/с (например, смеси Ti и Zr с бором и углеродом) или 0,006 м/с (например, смеси Ta, Nb, Mo с бором и углеродом), часть охлаждается до температуры 1050К, а часть, расположенная в конце пути синтеза, находится в исходном холодном состоянии. Также следует иметь в виду, что при синтезе образуются летучие продукты горения, которые, объёмно расширяясь, воздействуют на структуру заготовки и удаляются через сквозные отводные каналы инструмента, образующего замкнутую полость реактора пресс-формы.

|

|

|

|

а) |

б) |

|

Рис. 3. Технологические особенности СВС-баротермии: а) типовая осциллограмма записи усилий прессования и выпрессовки СВС-продукта в пресс-форме с вырубной диафрагмой; б) последовательность компактирования продукта синтеза: I – холодное брикетирование, II – уплотнение продукта (стартовое уплотнение), III – уплотнение синтезированного продукта прессовым оборудованием |

|

В процессе горения сопротивление синтетического продукта уплотнению имеет временную зависимость, которая составляет 0,05 МПа. При этом относительная степень деформации равна 0,512–0,747 в зависимости от состава шихты и плотности, при скорости деформации 0,1-1,0 м/с, с одновременным выделением большого количества летучих продуктов синтеза. Градиенты температуры синтеза составляют 1500 град/мм, а скорость изменения температуры – 25000 град/с [5].

Согласно сказанному выше авторами [6] предложена третья схема – прессование продуктов синтеза в условии «стартового уплотнения», объединяющее этапы горения и прессования продуктов синтеза – СВС-баротермии.

В СВС существует момент времени, когда сопротивление продукта синтеза имеет минимальные значения в промежутке между горением и структурообразованием, который можно использовать для послойного уплотнения синтезируемого продукта. Так как визуально определить начало прессования продукта синтеза невозможно, авторами [7] создана система слежения за состоянием прочности синтезируемого продукта: на заготовку устанавливали груз, который создавал на заготовку давление (с учётом сил трения о стенки матрицы), не намного превышающее удельное сопротивление синтезируемого продукта.

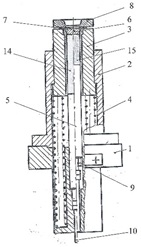

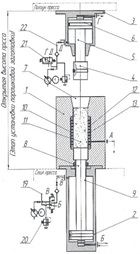

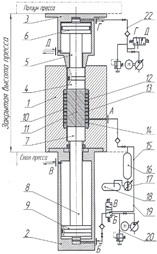

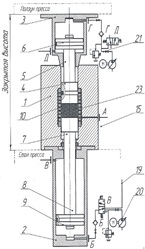

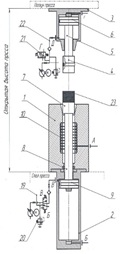

Схема пресс-формы, использующей для стартового уплотнения газы, образовывающиеся в процессе синтеза, представлена на рис. 4.

Устройство для СВС-баротермии состоит из контейнера 1, нижнего пневмоцилиндра 2 и верхнего пневмоцилиндра 3. К верхнему пневмоцилиндру 3 прикреплён верхний пуансон 4, опирающийся на шток 5 плунжера 6, к нижнему пневмоцилиндру 2 прикреплён нижний пуансон 7, опирающийся на шток 8 плунжера 9. Верхний 4 и нижний 7 пуансоны расположены внутри перфорированной отверстиями матрицы 10. В матрице 10 размещен брикет (порошковая заготовка) из реакционной смеси 11, горение которой сопровождается экзотермическим эффектом с выделением летучих продуктов синтеза (примесные газы). Матрица 10 имеет радиальные каналы 12 для фильтрации газов, а контейнер 1 – полость 13 размером d x h, выполняющую роль газосборника и канал 14, сообщающий эту полость посредством газовой магистрали 15 с пневмобаком 16, в котором постоянно поддерживается остаточное давление (ниже атмосферного) за счёт регулируемого мотора-насоса 17, сборника давления 18, соединённого, в свою очередь, через пневмомагистраль 19 с системой нагнетания 20 пневмоцилиндра 2, на который опирается нижний пуансон 7. Верхний пуансон 4 через шток 5, плунжер 6 приводится в движение системой нагнетания 21, которая через пневмомагистраль 22 поддерживает в пневмоцилиндре 3 постоянное давление, превышающее атмосферное давление. После извлечения отпрессованной детали 23 (рис. 4) нижний пунасон 7 остаётся в верхнем положении и для проведения компактирования на его верхний торец устанавливают заготовку 11 (рис. 4а).

Устройство оснащено манометрами, датчиками давления (не показано) для регистрации работы пневмосистем, реагирующих на перепад давления при термосинтезе заготовки, при прессовании детали и удалении отпрессованной детали из матрицы 10.

|

|

|

|

|

|

а) |

б) |

в) |

г) |

Рис. 4. Схема работы пресс-формы для СВС-баротермии:

а) этап загрузки исходных реагентов в матрицу; б) этап подпрессовки и момент начала проведения синтеза; в) этап компактирования продукта синтеза; г) этап удаления синтезированной заготовки из пресс-формы

Образующиеся газы удаляются по мере послойного горения исходной заготовки в резервуары, где утилизируются, а оба пуансона перемещаются навстречу друг другу, сохраняя между собой силовое давление. Силовое равновесие между пуансонами осуществляется за счёт выравнивания давления в полости пневматических устройств моторами-насосами.

Устройство работает следующим образом.

Устройство устанавливают на пресс. Шихтовую заготовку 11 из компонентов, способных реагировать между собой с выделением тепла, устанавливают на нижний пуансон 7 внутрь перфорированной мелкими отверстиями матрицы 10. Ползун пресса опускают и накрывают верхним пуансоном 4 заготовку, замыкая контейнер 1 конической ответной частью верхнего пневмоцилиндра 3, создавая при этом герметичный замкнутый объём для полости 13. В пневмобаке 16 мотором-насосом 17 поддерживается остаточное давление меньше атмосферного, и замкнутая полость 13 разряжается.

Время инициирования реакции зажигания составило 1,2 с; образующиеся в процессе синтеза газы нагрелись до температур порядка 750К и через радиальные каналы – отверстия перфорированной матрицы – скопились в газосборнике 13 и по каналу 14 через газовую магистраль 15 поступили в пневмобак 16.

В замкнутом пространстве рабочей камеры пресс-формы в процессе синтеза выделяемые газы создают давление порядка ~ 10 атм, определяемое соотношением:

|

|

|

(1) |

где: p – давление, развиваемое в поровом пространстве при нагреве, МПа; p0 – начальное давление, МПа; Тн – температура, реализуемая в СВС процессе, К; То – начальная температура, К.

При Тн ≈ 3000К – характерная температура СВС-процесса [8] и То ≈ 293К отношение .

Повышение давления в условиях замкнутых пор приводит к разрыву сплошности материала.

В процессе синтеза (горения) шихты давление во всем объёме камеры является постоянным и определяется соотношением газопрохода от волны горения к газорасходу через сквозные каналы отвода газа. По мере прохождения волны горения по высоте (объёму) исходной заготовки давление газов увеличивается на порядок, при этом синтезированный материал в узком интервале времени имеет низкую прочность и легко (под действием верхнего и нижнего пуансонов) смыкается, образуя твёрдый раствор синтезированного продукта составом (карбиды, бориды, силициды) в зависимости от исходных компонентов, которые, остывая, образуют монолит.

Постоянное перемещение продукта синтеза (послойное горение) относительно образующих боковых стенок пресс-инструмента уменьшает время их контакта, что позволяет исключить «сваривание» заготовки с инструментом, сократить теплоотвод и уменьшить силовой режим прессования. Для заготовок средних размеров массой до 1 кг, высота которых по отношению к условному диаметру составляет единицу или более, снижение осевой нагрузки прессования уменьшает вероятность образования дефектов и повышает производственную стойкость деформирующего инструмента.

Вследствие высокого тепловыделения при реакции горения температура заготовки во время синтеза значительно возрастает, и создаются оптимальные условия для формообразования и спекания. Если не проводить послойную подпрессовку, то в конце стадии горения при формировании основных физико-химических свойств материала увеличивается локальная пористость, которую невозможно устранить средствами механического воздействия.

По окончании процесса синтеза и структурирования синтетического продукта производят его допрессовку усилием, создаваемым системой нагнетания давления 20 и 21.

По окончании формирования детали ползун пресса поднимают, при этом верхний пуансон занимает исходное верхнее положение, а нижний пуансон выталкивает синтезированную деталь наверх, при этом освобождается место для удаления детали из устройства СВС-баротермии.

Избыточное давление газов в сборнике давления 18 по мере прохождения синтеза заготовки 11 передаётся непосредственно в пневмоцилиндр 2 через магистраль 19, и таким образом производят уплотнение синтезированного продукта непосредственно газом, выделяемым при горении компонентов исходной заготовки.

Регулирование давления прессования позволяет синтезировать продукты горения с заданной пористостью, что существенно расширяет номенклатуру получаемых деталей.

Пример получения плоских цилиндрических изделий на пресс-форме, представленной на рис. 4 [9].

Получение фильера диаметром 30 мм и высотой 20 мм для прямого выдавливания и волочения проволоки диаметром 9÷3 мм из тугоплавкого материала.

Массовый состав шихты фильеры: титан – 56%, никель – 20%, молибден – 10% остальное – технический углерод.

Из синтезированной заготовки методами термообработки, электроэрозионной резки и шлифовки изготовлена фильера для волочения проволоки диаметром 3 мм.

Физико-механические свойства полученной фильеры: плотность ρ=6,3 г/см3, прочность σсж=500 кгс/мм2, σиз=160÷170 кгс/мм2, твёрдость 91-93 HRA, ударная вязкость γ=0.15 кгс м/см2. По сравнению с традиционными способами получения материалов методами обработки металлов давлением механические свойства материалов, полученные СВС-баротермией, увеличивались в 1,5 раза, износостойкость в 2 раза.

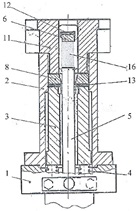

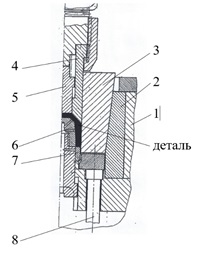

Пример получения осесимметричных полых изделий (рис. 5) [4].

Получение корпуса форкамерно-факельных импульсных пилотных горелок наружным диаметром 60 мм (рис. 5) для газовых термических печей. Пилотная горелка состоит из трёх соединённых между собой осесимметричных по форме элементов: корпуса, стабилизатора и переходника.

Массовый состав шихты: титан – 25%, сажа – 7,3%, остальное – порошок стали Х37Ю7 дисперсностью 45 мкм – 80%, и порошок дисперсностью 50…100 мкм – 20%.

|

|

|

|

а) |

б) |

|

Рис. 5. Схема пресс-формы, чертёж и внешний вид форкамеры после механической обработки: а) схема пресс-формы для получения головок форкамеры импульсных горелок: 1 – контейнер, 2 – сегментная вставка, 3 – сегментная матрица, 4 – пуансон, формирующий наклонную поверхность форкамеры, 5 – пуансон формирующий центральную часть форкамеры, 6 – нижний пуансон, 7 – кольцо, формирующее стенку форкамеры, 8 – выталкиватель; б) корпус форкамеры импульсных горелок после синтезирования и механической обработки |

|

В процессе прессования продукта синтеза подвижные части пресс-формы формируют контур форкамеры. В условии двустороннего обжатия кольцо 7 формирует высоту стенки форкамеры, сегментная матрица 3 – боковую поверхность, пуансон 4 – наклонную поверхность, верхний пуансон 5 вместе с нижним пуансоном 7 – центральную часть форкамеры. По окончании прессования выталкиватель 8 удаляет форкамеру из пресс-формы.

В газовой печи с циклическим нагревом горелка стабильно работает в течение года при температуре 1200–1350 С в окислительной среде.

Выводы

- Рассмотрены схемы пресс-форм и способы реализации СВС-баротермии.

- Предложена конструкция пресс-формы для прессования изделий методом СВС-баротермии, которая позволяет проводить «стартовое» деформирование продукта синтеза по мере послойного горения исходных реагентов.

- Разработана схема, позволяющая направлять потоки газовых выделений и летучие легкоплавкие продукты горения на предварительное уплотнение продуктов синтеза и по мере необходимости проводить допрессовку продукта синтеза прессовым оборудованием. Таким образом, использование потенциальной энергии, освободившихся при горении газов на «стартовое» уплотнение продуктов синтеза, позволило повысить качество синтезируемого продукта за счёт устранения возможности образования трещин, вследствие послойного горения исходных реагентов.

Библиографический список

- Вайцехович С.М. Исследование процессов деформирования порошковых материалов и продуктов горения при обработке сжимаемых сред давлением // Тезисы докладов РНТК Теоретические и прикладные проблемы развития наукоёмких и малоотходных технологий обработки металлов давлением. – Винница: 1991. – С. 30.

- Питюлин А.Н. СВС-прессование – Сб.: Технология. Оборудование, материалы, процессы. – М.: 1988. – 31. – С. 34–44.

- Мержанов А.Г. Самораспространяющийся высокотемпературный синтез: двадцать лет поисков и находок. – Препринт. Черноголовка: 1989. – 93 с.: ил.

- Патент на изобретение № 2 566 101 РФ МПК7 В22F 3/14, С01В31/30 Устройство для прессования экзотермической шихтовой заготовки / Вайцехович С.М. Степанов Л.С., и др. (RU). № 2014126662; от 02.07.2014; опубл. 20.10.2015. Бюл. № 29.

- Алдушин А.П., Ивлева Т.П., Мержанов А.Г. и др. Разделение фронта горения в пористых металлических образцах при фильтрации окислителя. – Сб.: Процессы горения в химической технологии и металлургии. – Черноголовка: 1975. – С. 345–252.

- Вайцехович С.М., Мишулин А.А. Некоторые технологические аспекты СВС-компактирования // Кузнечно-штамповочное производство. – 1993. №3. – С. 5-9.

- Вайцехович С.М., Мишулин А.А. Исследование процессов уплотнение продуктов самораспространяющегося высокотемпературного синтеза (СВС) и разработка оборудования для их силового компактирования // Кузнечно-штамповочное производство. – 1993. №7. – С. 6–8.

- Хакен Г. Синергетика. Иерархия неустойчивости в самоорганизующихся систем и устройствах. – М.: Мир, 1965. – 625 с.

- Патент на изобретение № 2 577 641 РФ МПК7 В22F 3/14, С01В31/30, B01J19/08 Устройство для инициирования реакции термосинтеза и получения компактной заготовки / Вайцехович С.М., Степанов Л.С., Кужель А.С. и др. (RU). № 2014 126 661 (043237); от 02.07.2014; опубл. 20.03.2016. Бюл. № 8.

Вайцехович Сергей Михайлович – канд. техн. наук, старший научный сотрудник, главный научный сотрудник ФГУП «НПО «Техномаш» имени С.А. Афанасьева. Тел.: 8 (495) 689-95-87, доб. 95-87. E-mail: ask-mlad@mail.ru //Vaytsekhovich Sergei Mikhailovich – Ph.D. in Engineering Sciences, Senior Researcher, Principal Researcher of FSUE «NPO «Technomac» named after S.A. Afanasyev. Tel.: 8 (495) 689-95-87, ext. 95-87. E-mail: ask-mlad@mail.ru