УДК 629.78

Ракета-носитель «Союз-5»: о производстве изделия в АО РКЦ «Прогресс»

Launch vehicle «Soyuz 5»: about the production of the article at the JSC SRC «Progress»

|

Авторы Должанский Ю.М., Илингина А.В., Кузин А.И. |

Authors Dolzhanskiy Y. M., Ilingina A.V., Kuzin A.I. |

|

Аннотация В статье приведены общие сведения о перспективном проекте отечественной ракеты-носителя «Союз-5» и подготовке производства изделия в АО РКЦ «Прогресс». Сформулированы предложения по обеспечению качества сварных деталей сборочных единиц изделия, выполненных сваркой трением с перемешиванием. |

Abstract The paper provides general information about the promising design of the domestic launch vehicle «Soyuz-5» and manufacturing preparation of the article at the JSC SRC «Progress». Suggestions for quality assurance of welded parts of product subassembly made by friction stir welding are formulated. |

|

Ключевые слова ракета-носитель «Союз-5», сварка трением с перемешиванием, оборудование, инструмент, математическая модель, автоматизированная система управления |

Keywords launch vehicle «Soyuz 5», friction stir welding, equipment, tool, mathematical model, .automated control system |

«Союз-5» – двухступенчатая ракета-носитель (РН) среднего класса, способная решать достаточно широкий спектр задач и, в частности, выводить различные полезные нагрузки на низкие околоземные орбиты, а с применением разгонных блоков – на геопереходные и геостационарные орбиты и на отлётные траектории (рис. 1).

Рис.1. «Союз-5» в полёте (дизайнерская иллюстрация)

«Союз-5» предполагается компоновать по тандемной схеме (рис. 2) и оснащать жидкостными ракетными двигателями на топливной паре кислород-нафтил с лучшими в мире на сегодняшний день энергомассовыми характеристиками:

- РД-171МВ (АО «НПО «Энергомаш») на первой ступени ракеты;

- РД-0124МС (АО «КБХА») на второй ступени ракеты.

Рис. 2. Конструктивно-компоновочная схема РН «Союз-5»

В качестве основного конструкционного материала баков и переходных отсеков РН «Союз-5» выбран перспективный алюминиевый сплав 1580, а для сборки-сварки баков изделия в РКЦ «Прогресс» будет использована передовая на сегодняшний день технология сварки трением с перемешиванием (СТП), при этом впервые в практике ракетостроения СТП будет производиться на отечественном оборудовании, разработанном ЗАО «Чебоксарское предприятие «Сеспель», которое проектирует и изготавливает три специализированных установки с комплектами специальной оснастки для каждой из них:

- установка для СТП продольных швов;

- установка для СТП кольцевых швов;

- установка для СТП меридианных и круговых швов.

В соответствии с техническим заданием установки должны обеспечивать качественную сварку листовых заготовок и плит толщиной до 30 мм.

Первая из х установок уже доставлена на предприятие, а в рамках одного из этапов её приёмки в Чебоксарах успешно сварены контрольные образцы непосредственно из сплава 1580.

Сварка трением с перемешиванием является передовой прорывной технологией формирования сварных соединений листовых заготовок, однако для обеспечения свойств и качества сварных СТП-соединений здесь предъявляются крайне жесткие требования к геометрии свариваемых кромок и сборке деталей под сварку [1, 2, 3]:

- толщина свариваемых листовых заготовок должна выдерживаться достаточно строго, так как плюсовые отклонения по толщине могут приводить к существенному снижению качества сварных соединений, а в случае определённого превышения толщины свариваемых кромок относительно номинальной – к поломке типового инструмента;

- наличие зазоров между кромками свариваемых листов и их неприлегание к подложке оснастки также может приводить к снижению качества и свойств сварных соединений.

Что касается первого требования, то одним из эффективных решений проблемы может стать использование при сварке оригинального инструмента, разработанного и запатентованного ФГУП «НПО «Техномаш» [4, 5, 6].

Разработанный инструмент (типа «Bobbin-Tool)» в значительной мере нивелирует влияние «плюсовых» отклонений по толщине свариваемых заготовок с сохранением регламентированной площади контакта рабочей поверхности инструмента и режимов сварки.

Новым решением в предлагаемом инструменте является наличие на нижней части его корпуса дополнительного кольцевого буртика, заходная часть рабочей поверхности которого исключает влияние в процессе сварки локальных неровностей поверхностей заготовок на плотность контакта плоской части рабочей поверхности вращающегося инструмента с поверхностью заготовок. При этом практически полностью сохраняются требуемые параметры разогрева металла заготовок в зоне сварки и получение достаточного количества пластифицированного материала для формирования качественного сварного шва.

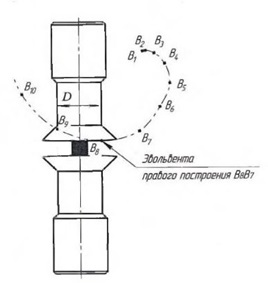

Предлагаемый инструмент (рис. 3) содержит «штатный» корпус цилиндрической формы диаметром D, на нижней части которого образована дополнительная рабочая поверхность в виде кольцевого буртика.

В зависимости от свариваемого материала (стали, алюминиевые сплавы и т.д.) и толщины свариваемых заготовок заходная часть рабочей поверхности буртика выполняется скошенной в виде фаски, радиусной поверхности или фрагмента эвольвенты левого или правого построения.

Рис. 3. Схема предлагаемого инструмента

В процессе работы инструмента «заходная» часть буртика, набегая на участки локального утолщения поверхности заготовок, разогревает и «выглаживает» их за счёт геометрии буртика, сохраняя требуемый контакт практически по всей площади рабочей поверхности инструмента.

Как показали первые опыты использования предлагаемого инструмента, диаметр буртика должен составлять не менее (D+2s), где s – толщина свариваемых листовых заготовок.

Что касается наличия разной природы зазоров, то здесь необходимо разработать специальную автоматизированную систему управления процессом СТП, в которой бы отслеживались текущие зазоры и перманентно корректировались параметры режимов сварки.

При разработке подобной системы могут быть полезны, например, идеи и решения, предложенные [7], а примером реализации идеи можно, в первом приближении, считать разработанную и внедренную ФГУП «НПО «Техномаш» адаптивную систему оперативного контроля геометрии остаточного полотна при фрезеровании вафельного фона на крупногабаритных обечайках изделий ракетно-космической техники(РКТ) [8], которая в режиме «on-line», замеряет текущую толщину заготовки и задаёт глубину фрезерования, обеспечивающую требуемую толщину так называемого «остаточного полотна», гарантированно обеспечивающую предъявляемые к изделию требования по прочности и жёсткости.

Выводы

Таким образом, в качестве проблемных аспектов обеспечения качества сварных соединений при СТП в производстве, в том числе ДСЕ РН «Союз-5», следует считать:

- Локальный «on-line» контроль геометрии заготовок и их размещения в сборочно-сварочных установках.

- Разработку математических моделей системы «геометрия стыка – режимы сварки – свойства сварного соединения».

- Разработку автоматизированной системы управления режимами СТП в обеспечение требуемого качества и свойств сварных соединений с учётом результатов «on-line» локального контроля геометрии заготовок и их размещения в сборочно-сварочных установках.

Библиографический список

- Ашихин Д.С., Беркутов И.В., Степанова К.А. и др. Анализ факторов, определяющих качество сварных стыковых алюминиевых соединений, полученных сваркой трением с перемешиванием // Технология машиностроения. – 2018. № 7. – С. 18–23.

- Ашихин Д.С., Беркутов И.В., Степанова К.А. и др. Обеспечение качества стыковых алюминиевых соединений, полученных сваркой трением с перемешиванием // Технология машиностроения. – 2018. № 8. – С. 41–47.

- Ашихин Д.С., Беркутов И.В., Степанова К.А. и др. Исследование степени влияния изменения параметров «толщина» и «зазор» на качество стыковых сварных соединений, полученных сваркой трением с перемешиванием // Сварочное производство. – 2018. № 9. – С. 15–22.

- Вайцехович С.М., Власов Ю.В., Должанский Ю.М., Илингина А.В. и др. Разработка инструмента для фрикционной сварки с перемешиванием // Вестник «НПО «Техномаш». – 2020. № 2. – С. 14–20.

- Бараев А.В., Вайцехович С.М., Должанский Ю.М., Илингина А.В. и др. Совершенствование инструмента для сварки рением с перемешиванием // Сварочное производство. – 2020. № 6. – С. 11–13.

- Патент на полезную модель № 200 601 РФ, СПК В23К 20/12 (2020.02) Инструмент для фрикционной сварки с перемешиванием / Вайцехович С.М., Власов Ю.В., Должанский Ю.М. и др. (Россия); заявитель и патентообладатель ФГУП «НПО «Техномаш». № 2020 104 975; от 04.02.2020; опубл. 30.10.2020. Бюл. № 31.

- Ашихин Д.С., Беркутов И.В., Прохорович В.Е. Разработка средств измерения толщины свариваемых кромок и зазора между свариваемыми кромками и подкладной линейкой при сварке трением с перемешиванием топливных баков изделия «Ангара» // Территория NDT. – 2017. №1. – С. 22–25.

- Адаптивная система с пневмо-датчиком для оперативного контроля геометрии остаточного полотна при фрезеровании вафельного фона на крупногабаритных обечайках изделий РКТ // ФГУП «НПО «Техномаш». – Информационный паспорт № 136/14. – 2014. – 5 л., инв.ТМБД.П.-1.114.

Должанский Юрий Михайлович – д-р техн. наук, главный научный сотрудник ФГУП «НПО «Техномаш» им. С.А. Афанасьева. Тел.: 8 (495) 689-97-04, доб. 24-27. E-mail: Dolzhansky.Yu@tmnpo.ru / Dolzhanskiy Yurii Mikhailovich – Doktor Nauk in Engineering, Principal Research Officer of FSUE «NPO «Technomac» named after S.A. Afanasyev. Tel.: 8 (495) 689-97-04, ext. 24-27. E-mail: Dolzhansky.Yu@tmnpo.ru

Илингина Алла Валерьевна – директор центра ФГУП «НПО «Техномаш» им. С.А. Афанасьева. Тел.: 8(495) 689-96-90. E-mail: a.ilingina@tmnpo.ru / Ilingina Alla Valeryevna – Center Director of FSUE «NPO «Technomac» named after S.A. Afanasyev. Tel.: 8(495) 689-96-90. E-mail: a.ilingina@tmnpo.ru

Кузин Анатолий Иванович – первый заместитель генерального директора ФГУП «НПО «Техномаш» им. С.А. Афанасьева. Тел.8 (495) 689-47-33 доб. 25-25. E-mail: A.Kuzin@tmnpo.ru / Kuzin Anatoliy Ivanovich – First Deputy CEO of FSUE «NPO «Technomac» named after S.A. Afanasyev. Tel.8 (495) 689-47-33 ext. 25-25. E-mail: A.Kuzin@tmnpo.ru