УДК 621.79

Кулик В.И., Степанов В.В., Хмылов Г.И., Бажанов А.В., Леонов С.Т.

Kulik V.I., Stepanov V.V., Khmylov G.I., Bazhanov A.V., Leonov S.T.

Изучение возможности повышения прочности паяных корпусов приборов за счёт применения нового сплава типа 01411

A Feasibility Study of Brazed Instrument Casings Strength Enhancement by using a New 01411 Alloy

Рассмотрена возможность повышения прочности паяных конструкций за счёт использования новых алюминиевых сплавов повышенной прочности. Приведены металлографические и прочностные исследования паяных соединений из сплава 01411. Изготовлен макетный образец изделия типа «Рамка».

The feasibility of brazed structures strength enhancement by using of new high-strength aluminum alloys is considered. Metallographic and strength studies of brazed joints of 01411 alloy are presented. A mock-up sample of the «Frame» article was made.

Ключевые слова: флюсовая пайка, пайка алюминиевых сплавов, металлографическое ис-следование, флюс ФПА-1, припой Ал10Г.

Keywords: flux brazing, aluminum alloys brazing, metallographic study, FPA-1 flux, Al 10G braz-ing alloy.

Введение

В настоящее время расширение функциональных возможностей и усложнение бортовой аппаратуры современных спутниковых систем приводит к увеличению массы и габаритных разме-ров блоков электронных модулей. Из-за ограниченного объёма полезного пространства внутри спутниковых систем это может усложнить модернизацию существующей и внедрение новой бор-товой аппаратуры. Поэтому задача снижения массогабаритных характеристик современной аппаратуры является достаточно актуальной.

Одним из путей снижения веса конструкции без изменения функциональных свойств аппаратуры является уменьшение массы корпусов приборов за счёт применения материалов с повышенными прочностными характеристиками. Это позволит уменьшить толщину стенок элементов корпуса при сохранении требуемых прочностных характеристик конструкции.

В настоящее время для изготовления паяных алюминиевых корпусов наиболее широкое применение находят низкопрочные сплавы типа АМц, обладающие достаточно высокой температурой солидус (не ниже 620–630оС). Такое требование связано с тем, что для обеспечения удовле-творительных коррозионных свойств паяных соединений в качестве припоев наиболее широко используют эвтектические силумины с температурой плавления выше 580оС. Применение более прочных конструкционных сплавов осложняется тем, что они обладают температурой солидус ниже 595оС. Поэтому для их пайки необходимо использовать припои с температурой плавления ниже 570оС.

Среди припоев для пайки алюминиевых сплавов с температурой плавления ниже 570оС, позволяющих обеспечить удовлетворительную коррозионную стойкость, можно выделить сплавы на основе системы Al-Zn и Al-Si-Ge. Первая группа обладает более высокой технологичностью при пайке, однако не позволяет обеспечить получение паяных соединений с высокими прочност-ными характеристиками. Припои на основе системы Al-Si-Ge являются более перспективными для обеспечения конструкционной прочности изделий, но из-за высокой сегрегации структурных фаз для обеспечения удовлетворительной коррозионной стойкости нежелательно содержание в припое более 15 масс. % германия. И такие припои (например, Ал12Г) имеют температуру полно-го расплавления порядка 530–540оС, что также накладывает ограничение на номенклатуру при-меняемых алюминиевых сплавов.

Анализ научно-технической литературы показал, что для изготовления паяных конструкций повышенной прочности могут быть использованы сплавы системы Al-Mg и Al-Mn с добавками редкоземельных металлов (Sс, Zr и др) [1]. Сплавы системы Al-Mg-(Sc, Zr) обладают высокими механическими свойствами. Однако в сплавах с содержанием более 2,5–3 % Mg из-за низкой тем-пературы солидус в процессе пайки возможно образование пережога основного металла, что при-водит к снижению пластических свойств конструкции [2]. Кроме того, снижение механических свойств наблюдается при увеличении температуры нагрева под пайку, что связано с коагуляцией упрочняющих фаз.

Сплавы системы Al-Mn-(Sc, Zr) из-за более низкой растворимости скандия обладают меньшими прочностными характеристиками, но при этом изменение механических свойств в зависи-мости от температуры нагрева под пайку у них проявляется в значительно меньшей степени.

АО «ВИЛС» специально для использования в паяных конструкциях разработана серия сплавов, легированных марганцем и магнием, с добавками редкоземельных металлов. Данный подход позволил обеспечить сочетание в сплавах основных преимуществ обеих систем легирования.

Опробование возможности использования сплавов данной системы для изготовления паяных конструкций для ракетно-космической техники проводилось на макетном образце корпуса прибора, изготовленного АО «НИИ точных приборов». В качестве основного процесса выбрали пайку в воздушной атмосфере с использованием некоррозионноактивных флюсов. Поэтому для изготовления конструкции взяли опытный сплав 01411 на основе системы легирования Al-Mn с добавками магния и редкоземельных металлов. В целях определения влияния термического цикла пайки на механические свойства образ-цов из сплава 01411 производилась термообработка в воздушной печи плоских образцов из листа толщиной 1,5 мм в соответствии с термическим циклом пайки (температурой нагрева под пайку). Испытания образцов после термообработки проводились на испытательной машине компании «Instron», результаты испытаний представлены в табл.

Таблица.

| Сплав 01411 |

Температура, °С и время нагрева, мин | Предел прочности, МПа | Предел текучести, МПа | Относительное удлинение, % |

| 560°С, 20 мин | 180 | 113 | 14,6 | |

| 580°С, 20 мин | 182 | 119 | 23,6 | |

| 600°С, 20 мин | 179 | 112 | 18,5 |

В результате установлено, что механические свойства при пайке в диапазоне температур 560–600оС будут иметь примерно одинаковые значения. Исходя из того, что алюминиевые сплавы, легированные редкоземельными металлами, с повышением температуры склонны к коагуляции упрочняющих фаз, то для пайки желательно обеспечить минимальные температуры нагрева. Таким образом, для изготовления макетного образца выбран припой Ал10Г на основе системы Al-Si-Ge с температурой полного расплавления 540-545оС, являющийся усовершенствованным припоем Ал4Г, разработанным под руководством А.А. Суслова во ФГУП «НПО «Техномаш».

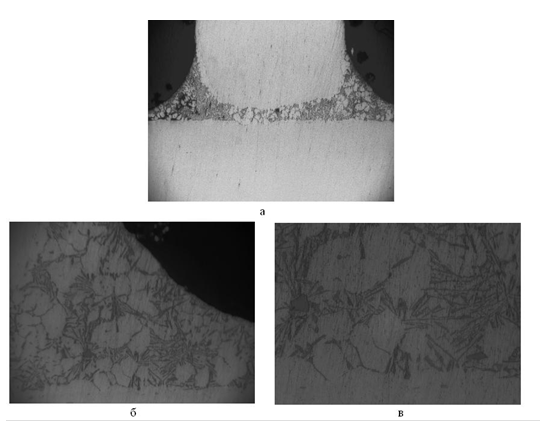

В целях изучения свойств паяных соединений изготовлены тавровые и нахлёсточные об-разцы из сплава 01411 толщиной 1 мм. Для проведения сравнительных прочных исследований – три плоских образца из сплава АМц. Пайка всех образцов осуществлялась в воздушной печи припоем Ал10Г при температуре 560 ± 10оС, выдержке 2 мин. с применением некоррозионноак-тивного флюса ФПА-1. Металлографические исследования (рис. 1) осуществлялись на световом микроскопе «Neophot 21».

Рис. 1. Паяное соединение из сплава 01411 припоем Ал10Г(Тпайки = 560 оС, tвыд. = 2 мин): а) × 50; б) × 200; в) × 500

Проведенное металлографическое исследование показало, что в целом паяные швы доста-точно плотные, галтельные участки плавные. В некоторых галтельных участках наблюдаются по-ры, связанные с флюсовыми включениями. Исследование механических свойств паяных соединений осуществлялось на испытательной машине компании «Instron». Предварительно из паяных внахлёстку плоских образцов вырезались стандартные плоские образцы для проведения испытания.

Проведённые механические испытания образцов из сплава 01411 показали, что среднее зна-чение предела прочности на разрыв составляет 186 МПа, а предела текучести – 126 МПа. Иссле-дование образцов из сплава АМц показало, что среднее значение предела прочности на разрыв составляет 112 МПа, а предела текучести – 73 МПа. Разрушение всех образцов происходило по основному металлу, преимущественно в зоне, прилегающей к галтельному участку паяного со-единения.

Для подтверждения эксплуатационных характеристик изделий, изготавливаемых из сплава 01411, проведена пайка макетного узла типа «Рамка» (рис. 2), изготавливаемого АО «НИИ точ-ных приборов». Пайка осуществлялась в воздушной конвекционной печи припоем Ал10Г по раз-работанным ранее режимам (при температуре 560 ± 10оС, выдержке 5 мин.) с применением флюса ФПА-1. После пайки производилась отмывка макетного образца от остатков флюса в проточной воде.

В процессе эксплуатации корпуса основным критическим фактором будет являться воздей-ствие окружающей среды. Поэтому для проведения испытаний выбрана методика климатических испытаний в камере тепла и влаги. В соответствии со стандартной технологией корпус предвари-тельно подвергался механической обработке поверхностей с покрытием Хим. Окс по стандартной технологической схеме.

а) б)

б)

Рис. 2. Эскиз (а) и макетный образец (б) узла типа «Рамка» из сплава 01411, паяного припоем Ал10Г

После проведения испытаний на поверхности корпуса не обнаружены какие-либо дефекты, характерные для нарушения технологического покрытия корпуса.

Выводы

Рассмотрена возможность применения нового алюминиевого сплава повышенной прочности для изготовления паяных конструкций корпусов приборов флюсовой пайкой. Внедрение сплава 01411 в паяную конструкцию позволит обеспечить повышение прочно-сти примерно в полтора раза при сохранении других эксплуатационных характеристик.

Библиографический список

- Степанов В.В., Конкевич В.Ю., Филатов Ю.А., Кулик В.И. Металловедческий и техноло-гический подход к проектированию высокопрочных паяных конструкций из алюминиевых спла-вов // Сб. докладов. Современные технологии высокотемпературной пайки. – ФГУП ВИАМ. М.: 2013. – С. 5 (электронная версия).

- Цветков С.Е., Степанов В.В., Колесников В.Н. Применение конструкционных сплавов системы Al-Mg-Sc для изготовления теплообменной аппаратуры повышенной прочности // Сб. материалов. Решетнёвские чтения. – Красноярск. Т. 1. – 2015. – С. 491–493.

Кулик Виктор Иванович – канд. техн. наук, эксперт ФГУП «НПО «Техномаш» им. С.А. Афанасьева. Тел.: 8 (495) 689-50-66. E-mail: 240@tmnpo.ru Kulik Viktor Ivanovich – Ph.D. in Engineering Sciences, Expert of FSUE «NPO «Technomac» named after S.A. Afanasyev. Tel.: 8(495) 689-50-66. E-mail: 240@tmnpo.ru

Степанов Владимир Валерьевич – канд. техн. наук, доцент, начальник лаборатории ФГУП «НПО «Техномаш» им. С.А. Афанасьева. Тел.: 8 (495) 689-50-66. E-mail: 240@tmnpo.ru / Stepanov Vladimir Valeryevich – Ph.D. in Engineering Sciences, Assoc. Prof., Laboratory Head of FSUE «NPO «Technomac» named after S.A. Afanasyev. Tel.: 8(495) 689-50-66. E-mail: 240@tmnpo.ru

Хмылов Георгий Иванович – ведущий инженер-технолог ФГУП «НПО «Техномаш» им. С.А. Афанасьева. Тел.: 8(495) 689-14-44. E-mail: 240@tmnpo.ru / Khmylov Georgiy Ivanovich – Leading Process Engineer of FSUE «NPO «Technomac» named af-ter S.A. Afanasyev. Tel.: 8(495) 689-14-44. E-mail: 240@tmnpo.ru

Бажанов Андрей Владимирович – канд. техн. наук, доцент, начальник отдела АО «НИИ ТП». / Bazhanov Andrei Vladimirovich – Ph.D. in Engineering Sciences, Assoc. Prof., Department Head of JSC «RIPI».

Леонов Сергей Тимофеевич – ведущий инженер-технолог АО «НИИ ТП». Тел.: 8(499) 204-69-58. E-mail: Andrey.Bazhanov@niitp.ru / Leonov Sergei Timofeevich – Leading Process Engineer of JSC «RIPI». Tel.: 8(499) 204-69-58. E-mail: Andrey.Bazhanov@niitp.ru